本章目的:设计的深度-到最小设计单元,最小特征为止步。

1.为什么要知道最小特征的缘由

作者常常碰到这些的问题:

一个产品是怎么设计的?

这个产品的某个模块是怎么设计的?

这个模块的某个零件时怎么设计的?

这个零件的某个部分(特征)是怎么设计的?

这个特征的某个尺寸是怎么设计的?

这个尺寸的公差是怎么设计的?

那么,还要深究下去么?比如知道零件用哪种材料,还要理解材料的分子原子之类的构成么,很显然,这是不需要的!

作为一个结构设计工程师,深挖设计到底到哪一步为止呢?

作者给出一个答案,到最小的设计单元,即最小特征为止!

特征是用于生成、分析和估价的设计单元,其概念参见

2.什么是最小特征

最小特征:即此特征设计有依据(有明确的标准,文档资料)。

如TE的电气插口特征,如下图所示:

这一张图纸,尺寸、公差、技术要求等达到3位数,却只代表了一个特征。

而此TE的插口,即最小特征,我们不需要再深究分解下去尺寸如何设计,公差如何设计,技术要求如何设计了。

若当产品测试时出现错误,认定为此TE插口设计有问题,请更换插口的设计标准!请更换插口的设计标准!重要的事情说两遍!

//就和换电子元器件一样。

不要擅自更改某些尺寸或公差,这种做法的权限不在结构设计师身上,也不是哪位设计主管能决定的,只在TE公司。

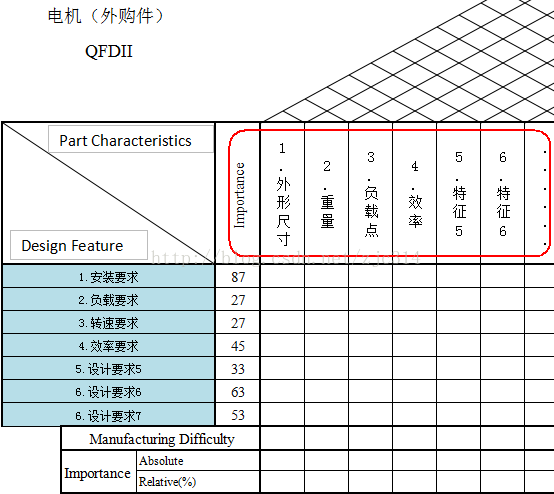

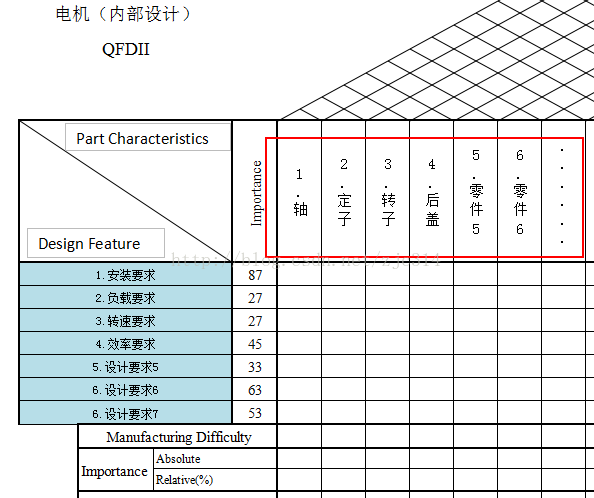

3.最小特征的分析:外购件与自行设计零件的区别

当有外购件时,这一整个外购件可以看做一个特征,而规范外购件的参数即最小特征。如外购电机,我们分析电机的从电机的参数分析。

而当自行设计电机时,最小特征就是电机的零件的某个参数了,可能是尺寸,可能是材料。

设计分析时,必须将电机拆开成零件单元,如

此章节与后面的章节:

一章节呼应,后系统学习了可靠性设计后可再回来验证此章节的正确性!

所以,作为一个结构设计工程师,明确最小特征,也是很重要的。

//后话思考:面向对象和面向过程的设计?(来自IT编程方面)