本章目的:叙述通用机械加工件设计指南

1.前言

一个机械加工件,要先满足通用机械加工要求,再满足其自身加工工艺的要求。

2.通用机械加工件设计指南

2.1 尽量避免使用机械加工

机械加工件的设计需要考虑机械加工工艺对零件的设计要求。在满足产品功能、外观和可靠性的前提下,机械加工件的设计应当使得机械加工工艺简单、高效、加工周期短、加工成本低、质量高。2.2 毛坯的选择

毛坯是根据零件(或产品)所要求的形状、工艺尺寸等制成的供进一步加工用的生产对象。毛坯的种类、形状、尺寸及精度对机械加工工艺过程、产品质量、材料消耗、加工周期和制造成本有着直接影响。因此,在产品设计时,必须正确地选择毛坯的种类和确定毛坯的形状。

2.2.1 毛坯的种类

机械加工中常用毛坯的种类种类很多,同一种毛坯又有多种制造方法,机械制造中常用的毛坯有以下几种:

(1)铸件

形状复杂的零件毛坯,宜采用铸造方法制造。目前铸件大多用砂型铸造,它又分为木模手工造型和金属模机器造型。木模手工造型铸件精度低,加工表面余量大,生产率低,适用于单件小批生产或大型零件的铸造。金属模机器造型生产率高,铸件精度高,但设备费用高,铸件的重量也受到限制,适用于大批量生产的中小铸件。其次,少量质量要求较高的小型铸件可采用特种铸造(如压力铸造、离心制造和熔模铸造等)。

(2)锻件

机械强度要求高的钢制件,一般要用锻件毛坯。锻件有自由锻造锻件和模锻件两种。自由锻造锻件可用手工锻打(小型毛坯) 、 机械锤锻(中型毛坯)或压力机压锻(大型毛坯)等方法获得。这种锻件的精度低,生产率不高,加工余量较大,而且零件的结构必须简单;适用于单件和小批生产,以及制造大型锻件。

模锻件的精度和表面质量都比自由锻件好,而且锻件的形状也可较为复杂,因而能减少机械加工余量。模锻的生产率比自由锻高得多,但需要特殊的设备和锻模,故适用于批量较大的中小型锻件。

(3)型材

型材按截面形状可分为:圆钢、方钢、六角钢、扁钢、角钢、槽钢及其它特殊截面的型材。型材有热轧和冷拉两类。热轧的型材精度低,但价格便宜,用于一般零件的毛坯;冷拉的型材尺寸较小、精度高,易于实现自动送料,但价格较高,多用于批量较大的生产,适用于自动机床加工。

(4)焊接件

焊接件是用焊接方法而获得的结合件,焊接件的优点是制造简单、周期短、节省材料,缺点是抗振性差,变形大,需经时效处理后才能进行机械加工。

除此之外,还有冲压件、冷挤压件、粉末冶金等其它毛坯。

其实在学了高阶篇:材料和工艺的选择;

一章后,我们就会明白,机械加工属于二级工艺,那么所谓的毛坯就是一级工艺:成形工艺所产品的零件。二级工艺的序列需要再一级工艺之后。少有机械加工不能加工的成形零件,所以可以说毛坯的工艺接近无限。

2.2.2 功能性原则

功能性原则要求具体体现在零件的工作条件、受力情况及形状、尺寸、精度等方面,只有满足使用要求的毛坯,才有实际价值。保证使用功能要求是选择毛坯的首要原则。如最常用的齿轮零件,由于工作条件、使用要求不同,其毛坯的类别、选材和制造方法也不一样。

1)农业机械和建筑机械用齿轮:低速运转,受力不大,啮合及振动要求低,常选用灰铸铁或合金铸铁等铸造,不加工或简单加工后即可使用。

2)机床用齿轮:要求传动平稳、振动小,受力稳定,在静态下换速,且要求润滑良好,常选用中碳钢或低合金钢锻造和机械加工,并经热处理(整体正火或调质、齿面高频淬火)后才可使用。

3)汽车用齿轮:要求具有较高的耐磨性和抗冲击性能,且动态下变速,常选用有良好淬透性的低碳合金钢,如20CrMn等材料,经锻造、机械加工、渗碳、淬火锻造、机械加工、渗碳、淬火等处理后使用。

2.2.3 毛坯形状和尺寸应尽量接近零件的形状和尺寸

由于毛坯制造技术和成本的限制,并且零件对机械加工精度和表面质量的要求越来越髙,所以毛坯的某些表面仍需留有一定的零件加工余量,以便通过机械加工达到零件的技术要求。

现代机械制造发展的趋势之一是精化毛坯,使其形状和尺寸尽量与零件接近,从而进行少量切屑加工甚至无屑加工,降低材料成本和机械加工成本。

2.2.5 尽量采用标准型材

只要能满足使用要求,零件毛坯尽量采用标准型材,不仅可减少毛坯制造的工作量,而且由于型材性能好,可减少切削加工的工时及节省材料。

2.2.5 考虑到批量和生产周期

生产批量和生产周期对毛坯种类的选择有很大的影响。

一般单件、小批量生产且生产周期短时,应选用常用材料、通用设备和工具、低精度和低生产率的毛坯生产方法

在大批量生产条件下,应选用专用设备和工具及高生产率的毛坯生产方法,如精密铸件、精密模锻件。这样可使毛坯的制造成本下降,同时能节省大量金属材料,并可以降低机械加工的成本。例如,在某车床中采用1吨的精密铸件可以节省机械加工3500工时,具有十分显著的经济效益。

2.2.6 考虑将多个零件的毛坯合并成一个整体毛坯

为了保证零件的加工质量、便于装夹和提高机械加工的生产效率,常将多个零件的毛坯合并成一个整体毛坯,对毛坯的各平面加工好后切割分离为单件,再对单件进行加工。

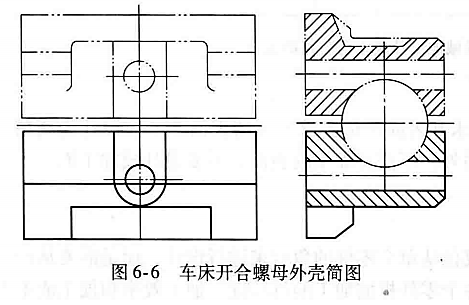

对于半圆形的零件一般应合并成一个整圆的毛坯;对于一些小的、薄的零件(如轴套、垫圈和螺母等),可以将若干零件合成一件毛坯,待加工到一定阶段后再切割分离。如图6-6所示,车床进给系统中的开合螺母外壳,就是将其毛坯做成整体,待零件加工到一定阶段后再切割分离。

2.2.7 毛坯形状需要考虑到工件在机械加工时装夹稳定

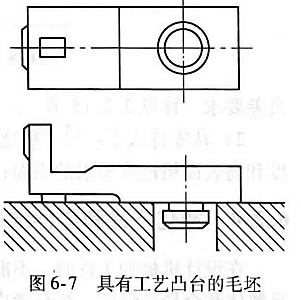

如图6-7所示,有些铸件毛坯需要铸出工艺凸台,以保证在机械加工时装夹稳定,工艺凸台在零件加工完成后再切除。

2.3 宽松的零件公差要求

在前面的章节中,反复强调了零件公差与成本的关系,公差越严格,成本越高,对机械加工件更是如此。如图2-45所示,随着零件的精度要求的增加,则需要更精密的加工工序,同时伴随着加工效率的降低,因此加工成本大幅上升。

因此,对于机械加工件,零件公差越宽松越好,避免严格的尺寸公差要求。如何做到这一点,可以从两方面入手:

1)从产品整体结构入手:通过设计合理间隙、简化产品装配关系、使用定位特征、使用点或线与平面配合代替平面与平面配合等方法,来避免零件严格的尺寸公差要求。详见DFA章节。

2)从零件入手:尺寸精度要求和表面质量要求不高的表面,不应设计为高精度和高表面粗糙度要求的表面;另外,不需要加工的表面,不要设计成加工面。

2.3.1 选择工序间加工余量的原则

a)应采用最小的加工余量,以求缩短加工时间,降低零件的制造费用;

b)应保证各工序有充分的加工余量,能在最后的工序中保证图纸所要求的精度及表面粗糙度;

c)应考虑到零件热处理时引起的变形;

d)应考虑加工零件时所采用的设备及加工方法,以及零件在加工过程中可能发生的变形;

e)应考虑到被加工零件的大小,零件愈大则所要求的加工余量也应愈大。

2.3.2 选择工序间工序公差的原则

a)公差不应超出经济的加工精度范围;

b)选择公差时应考虑到加工余量的大小,公差的界限决定加工余量的极限尺寸;

c)选择公差时应根据零件的最后精度;

d)选择公差时应考虑生产批量的大小,对单件小批量生产的零件允许选择大的数值。

2.4 简化产品和零件结构

在设计机械加工件时,不能仅仅从单个零件的角度来进行设计,而是需要从产品整体和全局的角度,综合考虑各个零件机械加工的可行性、加工效率和加工成本等,通过对产品进行合理的拆分和组合,简化产品和零件结构,使得产品整体易于机械加工、加工质量高、加工成本低。

如图6-9所示,在原始的设计中,零件形状复杂,加工费时;在改进的设计中,零件形状简单,有利于减少加工成本。

2.5 降低加工难度

加工内表面一般比加工外表面困难,应合理设计零件以降低加工难度。如图6-10所示,原始的设计中,内环形槽较窄,加工起来比较困难。在改进的设计中,改为外表面加工,既不影响使用,又便于加工。

2.6 保证位置精度

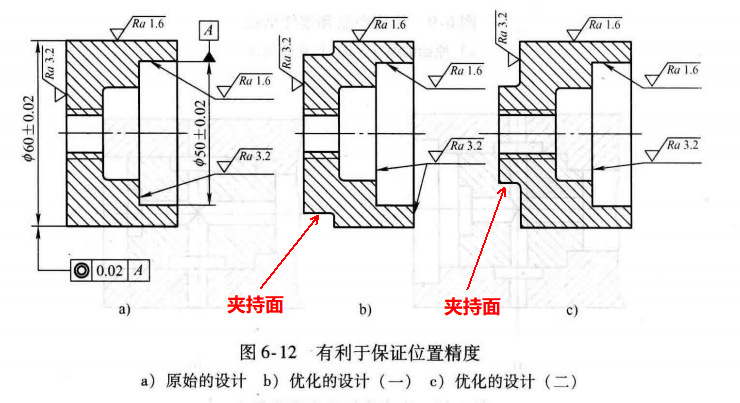

有相互位置精度要求的表面,最好能在一次装夹中加工,这样有利于保证加工表面间的位置精度、减少装夹次数。

图6-12所示的零件,其内、外圆表面有同轴度精度要求,在原始的设计中,零件需要通过两次装夹来分别加工外圆面和内孔,难以满足同轴度精度的要求;在改进的设计中,通过增加凸台结构,可在一次装夹中加工出内、外圆表面,容易满足同轴度要求,同时加工成本也降低。

//在这里作者提个醒,很多机械加工的方式是很灵活的,自己要推测加工工序,但也要和供应商一一确认,不然只会设计出一些无用的特征。比如上图的夹持面作者自己标注上去,但如果螺纹孔是最初的夹持面,那么就不需要优化谁,又或者,外表面是长轴的无心磨,那又是另外一回事了。

所以机械加工中,DFM肯定要:自己推断加工工序→加工制造方确认→自己再次优化。至少三步走的方式。

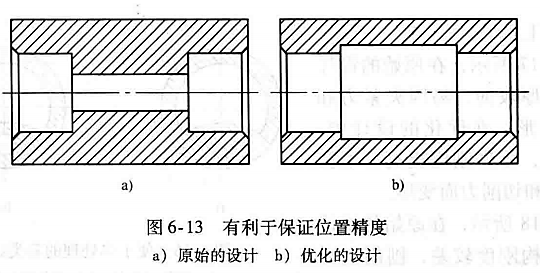

图6-13 所示的零件,左右侧两个内圆面有同轴度精度要求。在原始的设计中零件必须经过两次装夹、两次加工,两个内圆面同轴度精度不容易得到满足;在优化的设计中,零件则可一次装夹、一次加工,有利于保证同轴度精度要求。

2.7 尺寸标注便于测量

在对机械加工件零件图进行标注时,标注的尺寸应当便于测量。如图6-14所,在原始设计中,尺寸测量基准为A面,不便测量;在优化的设计中,尺寸测量基准为B面,便于测量。

//这条设计准则并没有错,但是实际使用时要注意。基准的制定最重要的是依据设计要求来的,其次是兼顾制造、装配、检测等要求。不可以仅仅是因为检测,而废弃设计要求。

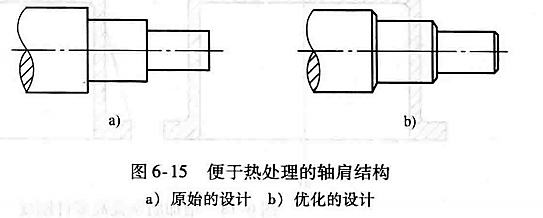

2.8 保证零件热处理后的质量

在设计机械加工件时,需要考虑后续工序(如热处理等)的质量。零件锋利的边和尖角,在淬火时容易产生应力集中,造成开裂。因此在淬火前重型阶梯轴的轴肩根部应设计成圆角,轴端及轴肩上要有倒角,如图6-15所示。

//避免尖角,这一条在注塑、钣金、压铸、机加等设计要求中都有,是很重要的一条,但常常为设计师所忽略。

零件壁厚不均匀,在热处理时容易产生变形。如图6-16所示,增设一个工艺孔,以使零件壁厚均匀,防止热处理时产生变形。

//同样,壁厚均匀,也是重要的一条。在用模具加工工艺中更加重要。

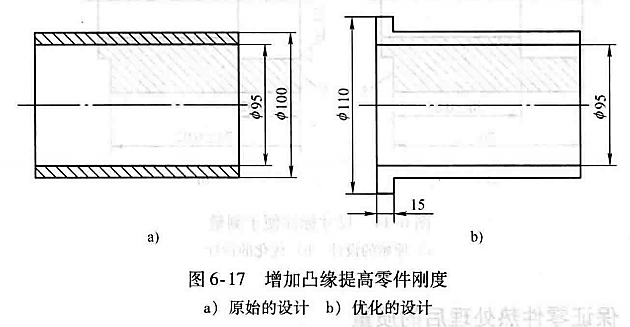

2.9 零件结构要有足够的刚度

零件结构要有足够的刚度,以减小其在夹紧力或切削力作用下的变形,保证加工精度和加工质量。

如图6-17所示,在原始的设计中,零件壁厚较薄,易因夹紧力和切削力而变形;在优化的设计中,增设凸缘后,零件刚度提高,不会因为夹紧力和切削力而变形。

//注意一些机械加工工艺的轴承。

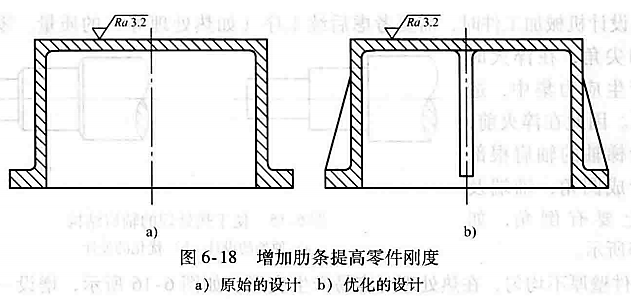

如图6-18所示,在原始的设计中,箱体结构刚度较差,刨削上平面时易因切削力造成工件变形;在优化的设计中,增加肋板后,提高了刚度,可以采用较大的切深和进给量加工,易于保证加工工件的质量并提高了生产率。

//感觉这样做可以增加零件的强度比较多,为了制造是次要的目的。还有,刨削?

2.10 采用标准化参数

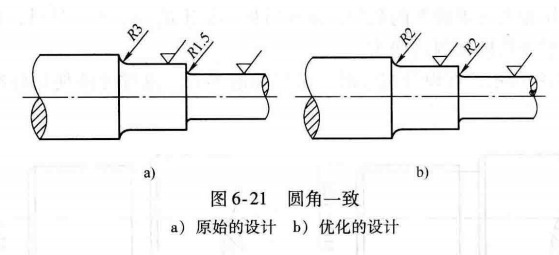

尽量采用标准化参数,同类参数尽量一致的虽要零件的孔径、锥度、螺纹孔径和螺距、齿轮模数和压力角、圆弧半径、沟槽等参数尽量选用相关标准推荐的数值,这样可使用标准的刀、夹、量具,减少专用工装的设计、制造周期和制造费用。

如图6-19所示,在设计螺纹时,采用标准参数,这样才能使用标准丝锥和板牙加工。

如图6-20所示,在原始的设计中,轴上的退刀槽宽度不一致,车削时需准备、更换不同宽度的车槽刀,增加了换刀和对刀的次数;在优化的设计中,将这些槽的宽度改成相同尺寸,用一把刀具完成所有槽的加工,减少了刀具种类和换刀次数,节省了辅助时间。

如图6-21所示,轴上的过渡圆角尽量一致,便于加工。

如图6-22所示,设计键槽尺寸一致,即可使用同一把刀具加工所有键槽。

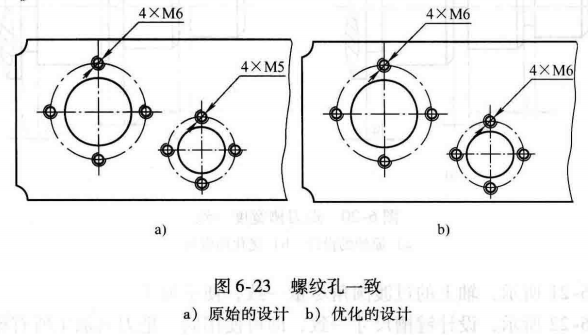

如图6-23所示,同一端面上尺寸相近的螺纹孔改为同一尺寸的螺纹孔,便于加工和装配。

2.11 零件应便于装夹

零件应便于装夹,即准确定位、可靠夹紧,这样可简化零件装夹时间、提高加工效率、确保加工质量。

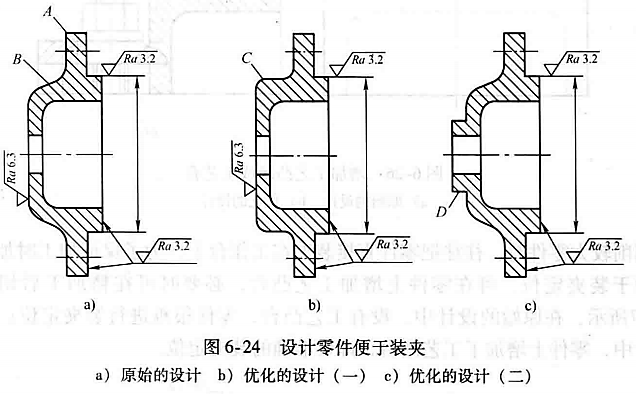

图6-24所示的轴承盖,要加工外圆及端面,在原始的设计中,如果夹在A处,一般卡爪的长度不够,B面又不便装夹;在优化的设计中,可以将原来的圆锥面B面改为圆柱面C面,便可在C面方便地装夹,或者增加一工艺圆柱面D用于装夹。

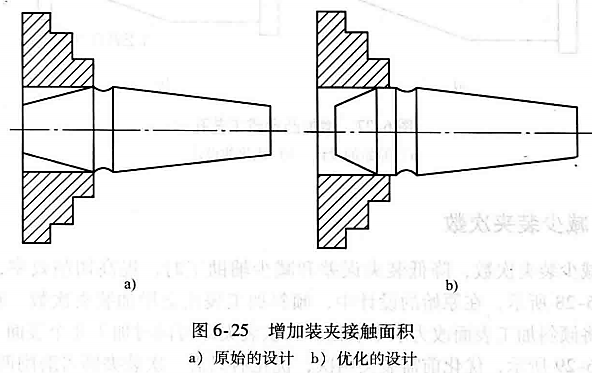

如图6-25所示,在原始的设计中,零件在三爪卡盘上装夹时,零件与卡爪是点接触,不能将工件夹牢;在优化的设计中,通过增加一段圆柱面,使工件与卡爪的接触面积增大,装夹较容易,并可提高装夹可靠性。

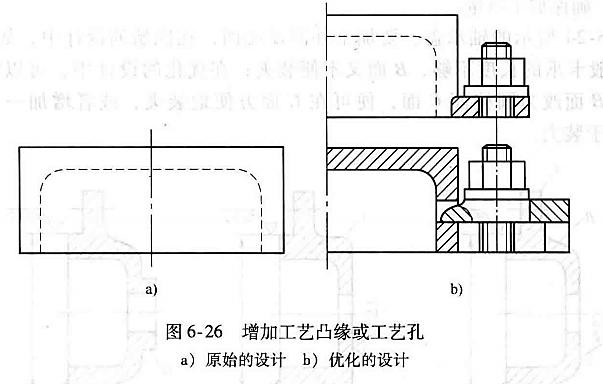

如图6-26所示,在原始的设计中,大平板工件在加工中不便装夹;在优化的设计中,增加了夹紧的工艺凸缘或工艺孔,以便用螺钉、压板夹紧,且吊装、搬运方便。

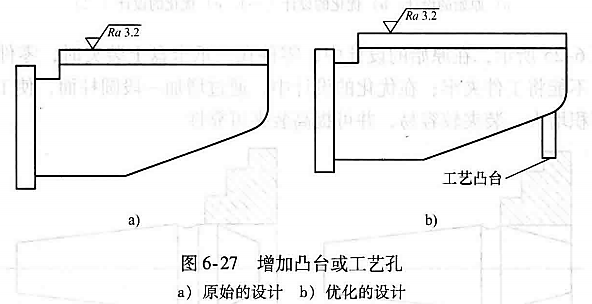

刨削较大零件时,往往把零件直接装夹在工作台上,为了保证加工时加工面水平以便于装夹定位,可在零件上增加工艺凸台,必要时可在精加工后切除。如图6-27所示,在原始的设计中,没有工艺凸台,零件很难进行装夹定位;在优化的设计中,零件上增加了工艺凸台,即可准确的装夹定位。

2.12 减少装夹次数

尽量减少装夹次数,降低装夹误差和减少辅助工时,提高切削效率,保证精度。

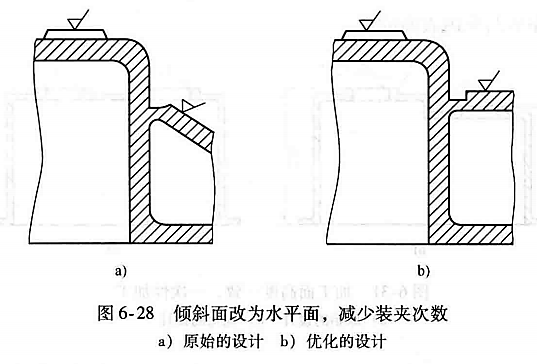

如图6-28所示,在原始的设计中,倾斜加工表面会增加装夹次数;在优化的设计中,将倾斜加工表面改为水平表面,一次装夹即可同时加工几个表面。

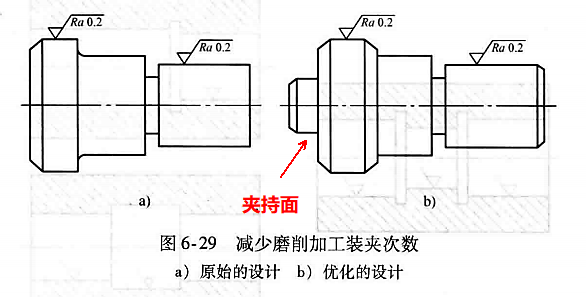

如图6-29所示,优化前需装夹两次,优化后只需一次装夹即可磨削两个表面。

如图6-30所示,在原始的设计中,轴上的键槽不在同一方向,铣削时需重复装夹和对刀;在优化的设计中,键槽布置在同一方向上可减少装夹、调整次数,也易于保证位置精度。

如图6-31所示,在原始的设计中,A、B面的加工需要分别调整机床;在改进的设计中,将A、B面的高度改成一致,则可在机床的一次调整中完成A、B面的加工。

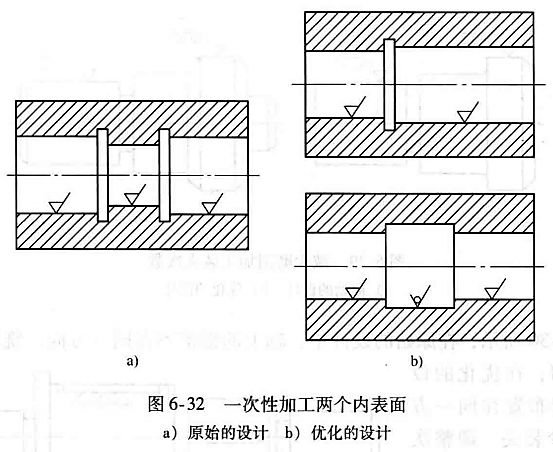

如图6-32所示,优化前需从两端分别进刀,需装夹两次,优化后只需一次装夹即可完成两个内表面的加工。

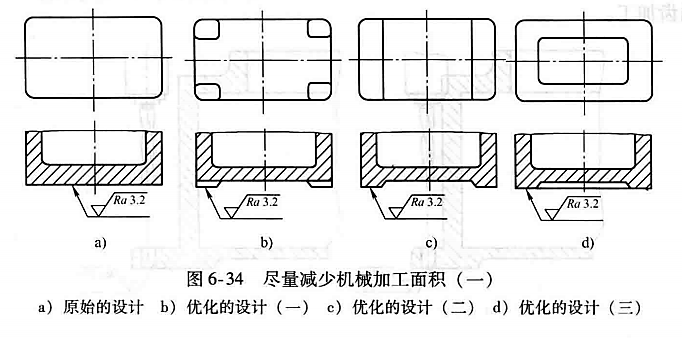

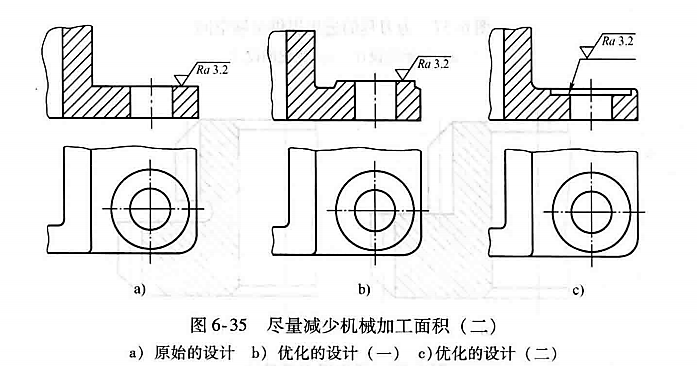

2.13 减少机械加工面积

减少机械加工面积,即可减少加工工时,继而可以降低机械加工成本。

//针对压铸等工艺的毛坯件很有效果。

如图6-33所示,在原始的设计中,支座零件的底面加工面积较大;在改进的设计中,通过优化的设计减少了加工面积,从而减少机械加工量和刀具消耗,提高了加工效率,降低了加工成本。

图6-34和图6-35显示了其他两个如何通过增加凸台或凹槽的方式优化零件设计,减少机械加工面积的实例。

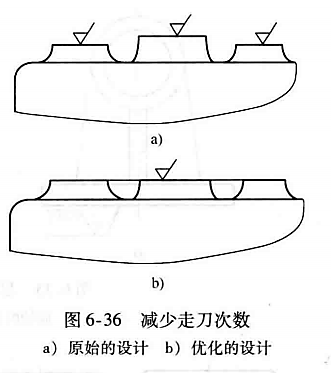

2.14 减少走刀次数

减少加工走刀次数,减少加工工时,即可减少加工成本。

如图6-36所示,在原始的设计中,加工具有不同高度的凸台面时,需逐一将工作台升高或降低,增加加工工时;在优化的设计中,将几个凸台面设计成等高,则能在一次走刀中加工所有凸台面,提高生产率,同时也容易保持相对位置精度。

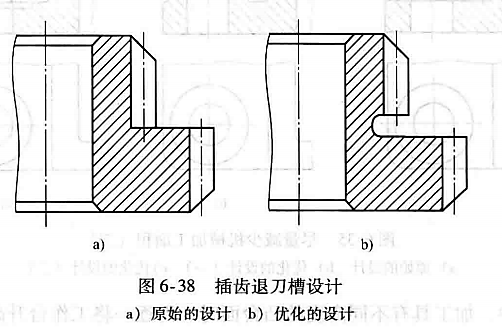

2.15 零件结构应便于刀具工作

零件加工部位的结构应便于刀具正确地切入及退出。

如图6-37所示,在原始的设计中,孔与零件立壁相距太近,造成钻夹头与立壁干涉,只能采用非标准加长钻头,刀具刚性差;在优化的设计中,增加了孔与零件立壁的距离,即可采用标准刀具,从而可保证加工精度。

如图6-38所示,插齿时要留有空刀槽,这样大齿轮可滚齿或插齿,小齿轮可以插齿加工。

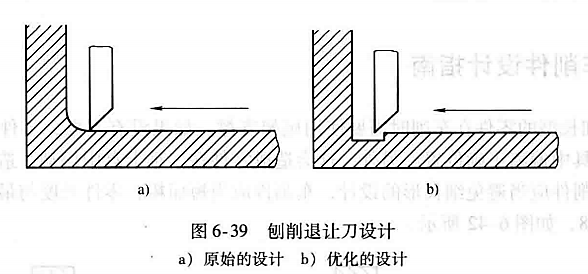

如图6-39所示,刨削时,在平面的前端要有让刀的部位,即让刀槽。

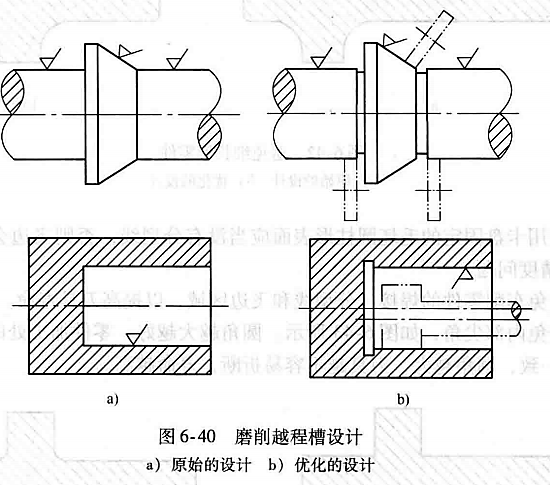

如图6-40所示,磨削时,各表面间的过渡部分应设计出越程槽。

2.16 不同要求的表面明显分开

机械加工要求不同的表面及加工面与非加工面间都应明显分开,以改善刀具的工作条件。

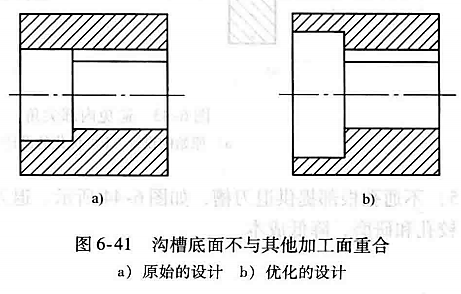

如图6-41所示,优化后的设计中,沟槽底面不与其他加工面重合,零件便于加工,也可避免损伤其他加工表面。

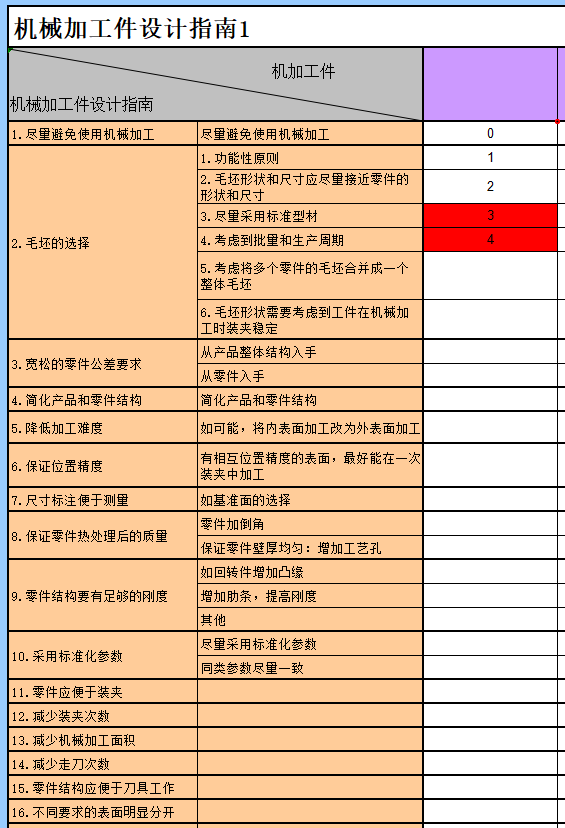

3.机械加工件DFMA表格

DFMA学以致用,事前遵循,事后补缺。

机械加工的特征具有灵活性和不确定性:几乎没有特征是机械加工绝对做不出来的。而出于机械加工设备能力的提升,特征制造难度和成本也很难说一成不变。

所以,作者依据两份书籍,制作了两份截然不同的机械加工DFMA表格。都是合理的,均可以作参考。

3.1 机械加工件设计指南1(钟元)

3.2 机械加工件设计指南2(布思罗伊德)

这份书籍的具体内容可以看分享,作者以后有空会详写。