本章目的:设计符合钣金制造工艺的零件,不再犯简单错误,不必再为反复修改模具而烦恼。

1.基础阅读

进阶篇:2)DFMA方法的运用;

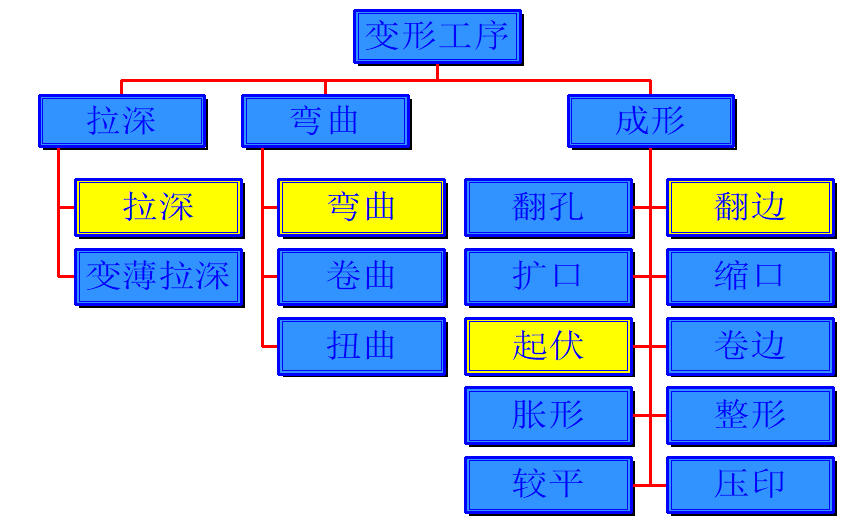

2.钣金冲压(Stamping)

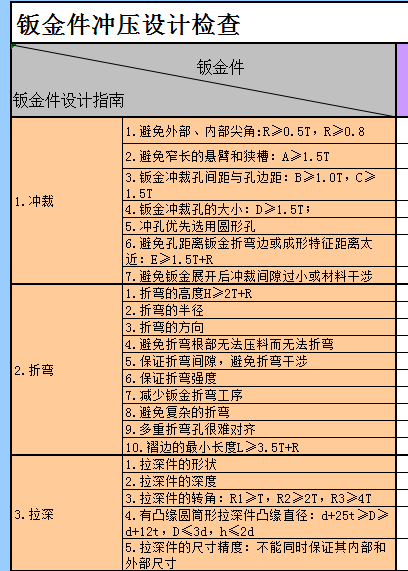

3.钣金冲压件设计指南

钣金冲压件的设计需依据其不同工艺,遵守对应的设计规范。

下面介绍一些钣金冲压常用的设计规范,注意,这些规范基本是依据冲压工艺的要求制定的,要用冲压模具的那种。

3.1 冲裁

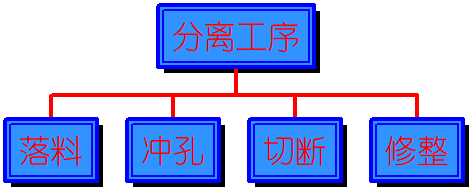

冲裁是利用冲裁模,在压力机的作用下使板料分离的一种冲压工艺方法。冲裁是冲孔、落料、切断、切口、割切等多种分离工序的总称。冲裁是冷冲压加工方法中的基础工序,它可以直接冲制出所需的成品零件,也可以为其他冷冲压工序制备毛坯。

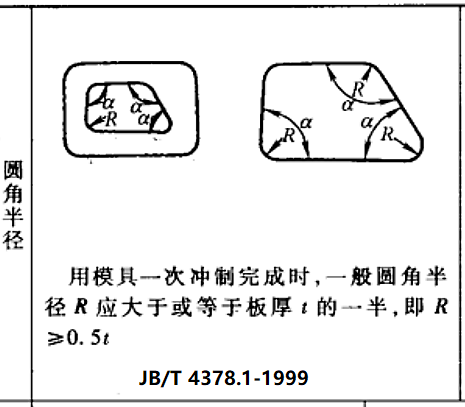

3.1.1 避免外部、内部尖角:R≥0.5T,R≥0.8

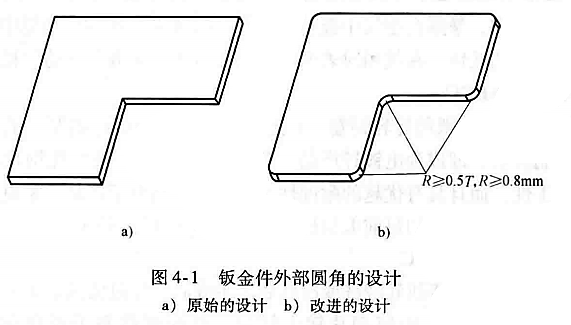

避免钣金件外部形状出现尖角的原因有两个。其一是安全因素,钣金件的外部尖角很锋利,容易造成操作人员在制造和装配产品的时候刮伤手指,同时也可能使得消费者在使用或者维修产品的过程中刮伤手指,造成人身伤害;其二是冲压模具因素,钣金件的尖角对应在模具上也是尖角,模具凹模上的尖角加工困难,同时热处理时易开裂,而且在冲裁时模具凸模的尖角处易崩刃和过快磨损,模具寿命显著降低。因此,钣金件设计需要避免外部尖角,在钣金件外部尖角处应当圆弧过渡,

如图4-1所示。一般来说,圆角半径至少为钣金件厚度的0.5倍,且不小于0.8mm,图中R表示圆角,T表示钣金件厚度,以下同。

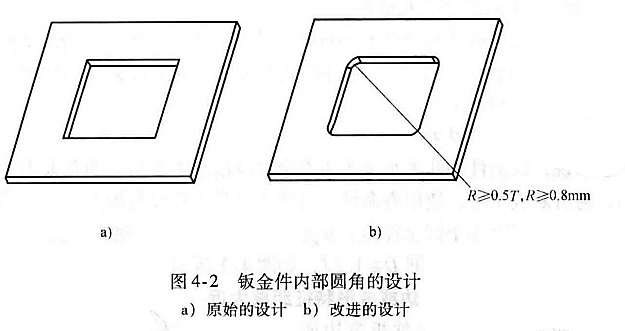

同钣金件外部尖角需要圆弧过渡一样,钣金件内部尖角也应圆弧过渡,如图4-2所示,圆角半径也至少为钣金件厚度的0.5倍,且不小于0.8mm。

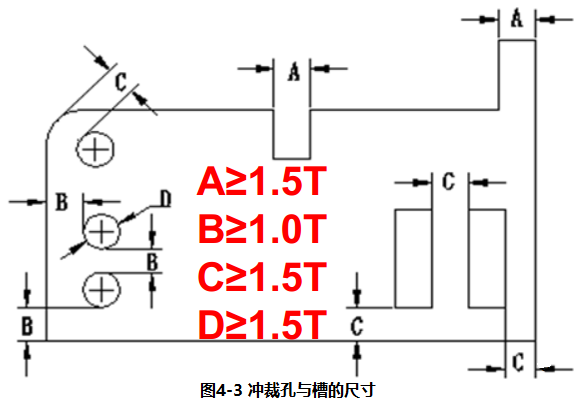

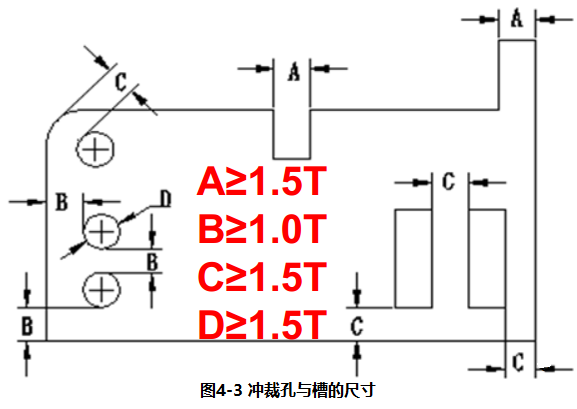

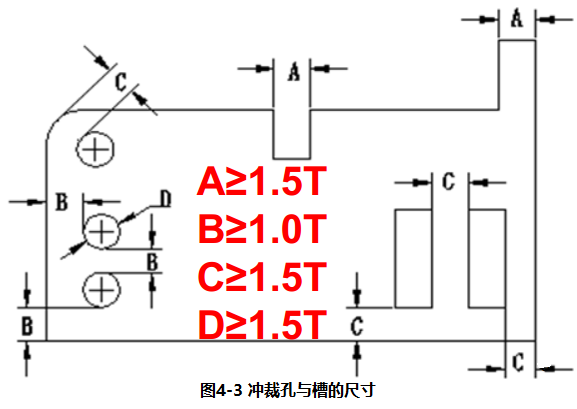

3.1.2 避免窄长的悬臂和狭槽:A≥1.5T

钣金件上避免过长的悬臂和狭槽,否则冲压模具上相对应的凸模尺寸小,强度低,模具寿命短。一般来说,过长的悬臂和狭槽的尺寸宽度不应小于零件壁厚的1.5倍,即A≥1.5T,其中A表示悬臂或狭槽的宽度,如图4-3所示

3.1.3 钣金冲裁孔间距与孔边距:B≥1.0T,C≥1.5T;

当钣金冲裁孔与孔或与边缘不平行时,孔间距或孔边距至少为钣金件厚度,即B≥1T,如图4-3所示。平行时,孔间距或孔边距至少为钣金件厚度的1.5倍,即C≥1.5T,如图4-3所示。

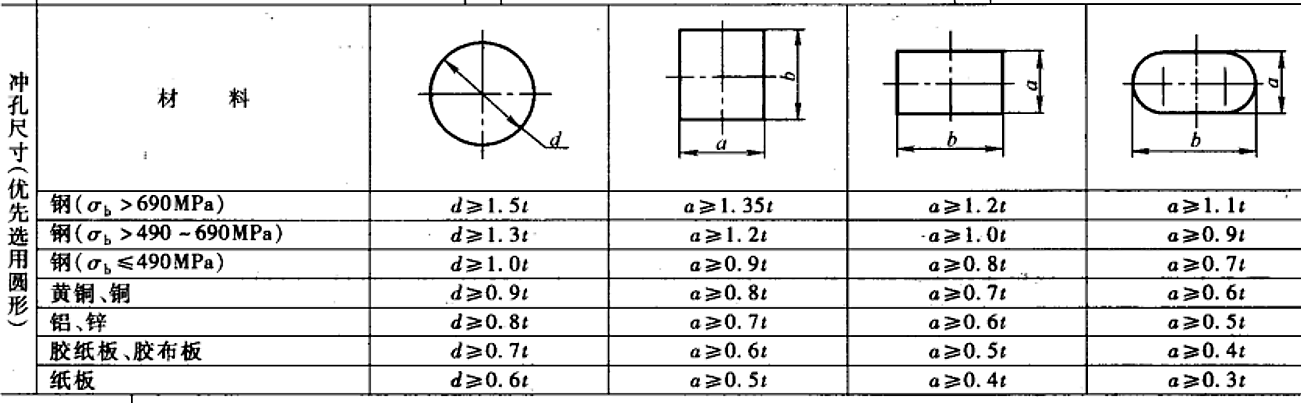

3.1.4 钣金冲裁孔的大小:D≥1.5T;

一般来说,钣金件冲孔大小至少为钣金件厚度的1.5倍。冲孔太小,模具凸模尺寸小,易折断或压弯,使用寿命低。当然冲孔最小尺寸与钣金材料相关,较软材料冲孔最小尺寸可以小于钣金厚度,而较硬材料(如不锈钢等)冲孔最小尺寸不应小于钣金厚度的1.5倍,即D≥1.57,如图4-3所示。

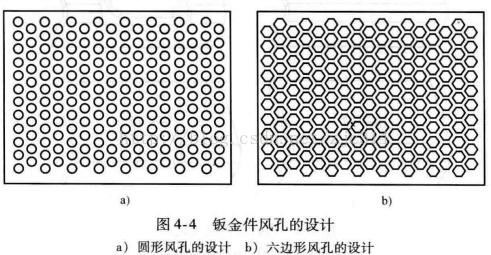

3.1.5 冲孔优先选用圆形孔

钣金件冲孔优先选用圆孔,模具加工较容易。风孔的选择包括圆孔、六边形孔和正方形孔,图4-4所示为圆形和六边形的风孔设计。圆孔的开孔率较低,散热效果较差。六边形风孔开孔率较高,散热效果较好,但六边形风孔模具加工较复杂。正方形风孔开孔率最高,但因为边角是直角,模具容易磨损。因此在设计风孔时需要综合考虑模具加工容易性和系统散热效果,在满足系统散热要求的前提下,优先选用圆孔。

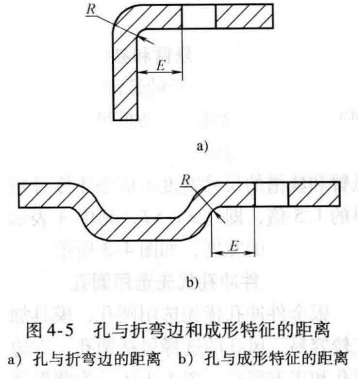

3.1.6 避免孔距离钣金折弯边或成形特征距离太近:E≥1.5T+R;

钣金件冲裁孔距离钣金件折弯边或成形特征的距离最小为,钣金件厚度的1.5倍加上折弯半径或成形半径,即E≥1.5T+R,如图4-5所示。否则冲裁孔极易在折弯或成形时发生扭曲变形。

1)当钣金件冲孔距离折弯边或成形边特征太近时,可以考虑先折弯或成形,然后再冲孔,但这会增加模具的复杂度,增加模具成本。不推荐这样的做法

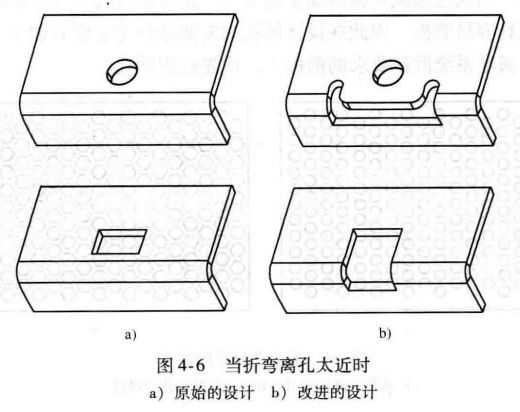

2)在钣金件折弯或成形处增加工艺切口,用于吸收钣金件折弯或成形时的变形,从而保证钣金件冲孔的质量,如图4-6上部所示。

3)加大冲孔的尺寸,如图4-6下部所示。

3.1.7 避免钣金展开后冲裁间隙过小或材料干涉;

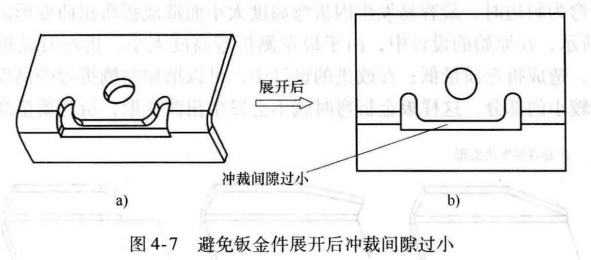

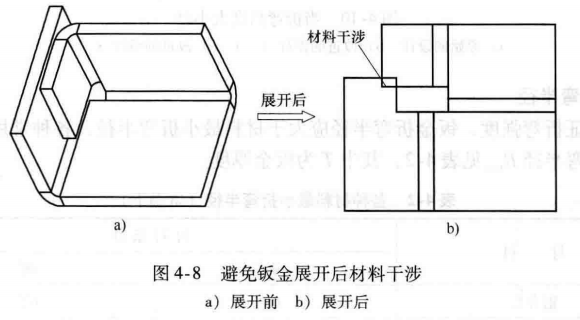

产品设计工程师进行钣金设计时是三维设计,容易忽略钣金件展开后冲裁间隙的检查验证。于是,常常会发生钣金件展开后冲裁间隙过小甚至发生材料干涉的现象,钣金件结构越复杂,这种错误越容易发生。

以图4-6上部所示的工艺切口为例,如果工艺切口尺寸不合理,钣金展开后冲裁间隙过小,则冲裁模具凸模强度低,模具寿命短,如图4-7所示。

钣金折弯宽度设计不合理,会造成钣金展开后材料干涉,如图4-8所示。

//虽然简单,这却是钣金设计最常见的错误。所以作者建议绘制钣金件时采用钣金专用模块,就可以查看钣金展开后的内容了。

3.2 折弯

折弯是利用压力迫使材料产生塑性变形,从而形成有一定角度和曲率形状的一种冲压工序。常用的折弯包括Ⅴ形折弯、Z形折弯和反折压平等。

一般情况下,钣金折弯有两种方法:一种方法是模具折弯,用于结构比较复杂,体积较小、大批量加工的钣金结构;对于加工量较大,尺寸不是太大的结构件(一般情况为300X300),加工厂家一般考虑开冲压模具加工。模具折弯的模具是安装在冲床上的。

另一种是折弯机折弯(自由折弯),用于加工结构尺寸比较大的或产量不是太大的钣金结构。折弯机折弯的模具自然是安装在折弯机上的。

这两种折弯方式有各自的原理,特点以及适用性。但都请遵守以下的折弯设计准则。

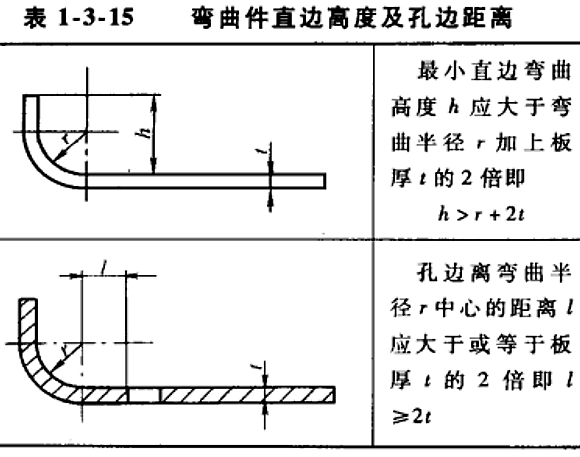

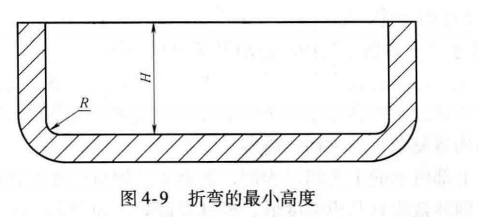

3.2.1 折弯的高度:H≥2T+R

钣金件折弯高度至少应为钣金厚度的2倍加上折弯半径,即H≥2T+R,如图4-9所示。折弯高度太低,钣金件在折弯时容易变形扭曲,不容易得到理想的零件形状和理想的尺寸精度。

当折弯为斜边时,最容易发生因折弯高度太小而造成折弯扭曲变形的情况。如图4-10所示,在原始的设计中,由于最左侧折弯高度太小,折弯时就很容易发生扭曲变形,造成折弯质量低;在改进的设计中,可以增加左侧折弯的高度或者去除折弯高度较小的部分,这样钣金折弯时就不会发生扭曲变形,折弯质量高。

3.2.2 折弯半径

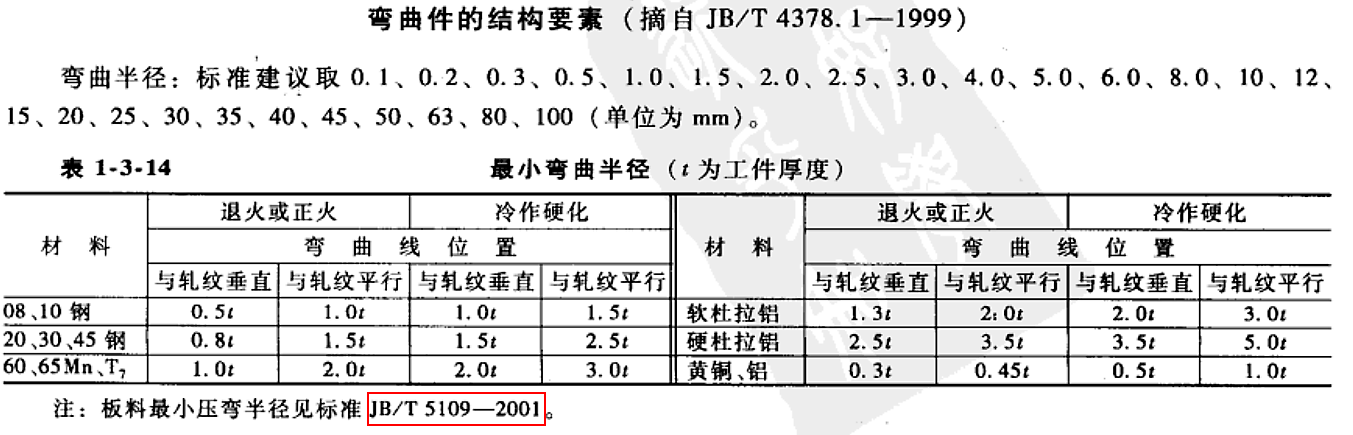

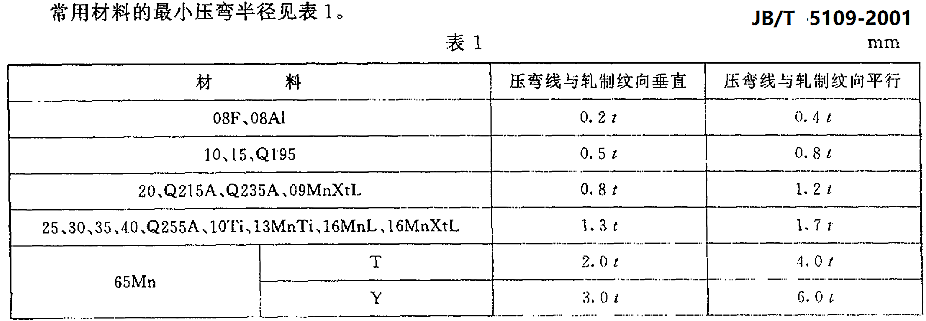

为保证折弯强度,钣金折弯半径应大于材料最小折弯半径,各种常用钣金材料的最小折弯半径Rmin见表4-2,其中T为钣金厚度。

钣金原始和改进的折弯半径设计如图4-11所示

当然,钣金折弯半径也不是越大越好。折弯半径越大,折弯反弹越大,折弯角度和折弯高度越不容易控制,因此钣金折弯半径需要合理的取值。

关于折弯的角度,各个厂家的标准会有很大的不同。除了不建议取值为零,作者建议依据实际情况合理地选择标准。

3.2.2.1 钣金模具厂关于折弯的小坑

另外,钣金模具制造商倾向于折弯半径为零,这样钣金折弯后不容易反弹,折弯高度和折弯角度的尺寸比较容易控制。

但折弯半径为零的折弯很容易造成钣金折弯外部破裂甚至折断,同时钣金折弯强度相对较低,特别是对较硬的钣金材料,而且,在生产一段时间之后模具上的直角会逐渐变圆滑,折弯尺寸也会变得难以控制。

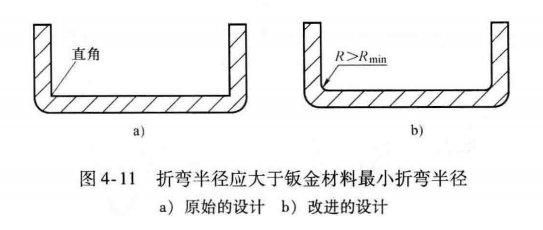

为了降低折弯力和保证折弯尺寸,钣金模具制造商采用的另一个办法是在折弯工序之前预先增加压线工序,如图4-12所示。这样的设计同样也会造成钣金折弯强度相对较低和易断裂等缺陷。

压线工序是强行局部排挤材料,在钣金上面挤出一条沟槽,以利于折弯,确保折弯精度的一种冲压工序。

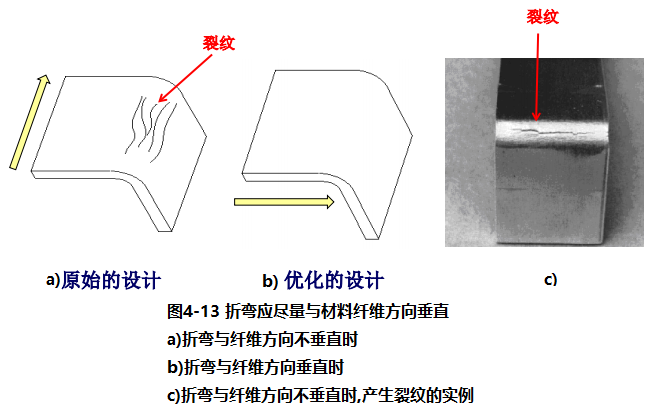

3.2.3 折弯方向

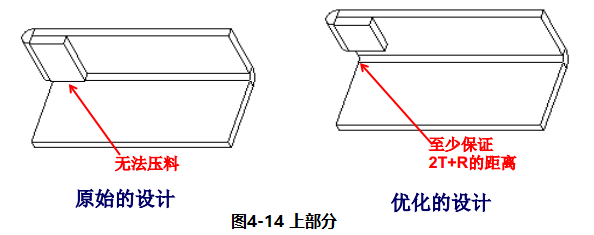

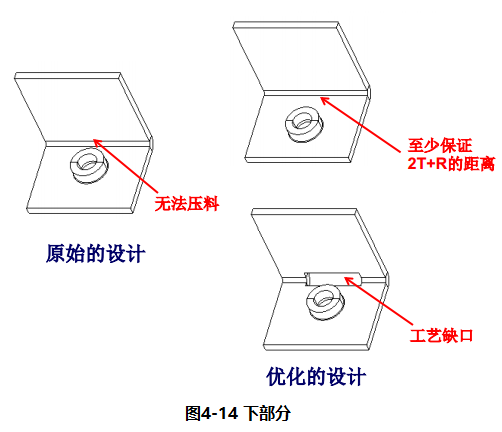

3.2.4 避免因折弯根部不能压料而造成折弯失败

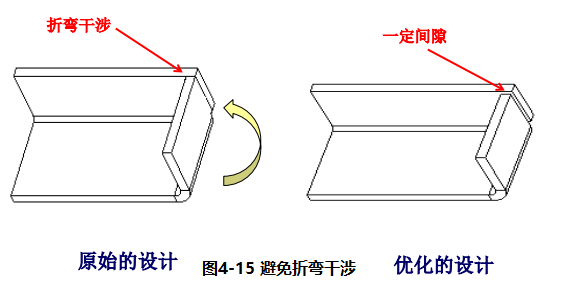

3.2.5 避免折弯干涉

由于钣金折弯公差的存在,在钣金折弯的运动方向上,需要保证一定的折弯间隙,以避免折弯时干涉而造成折弯失败。

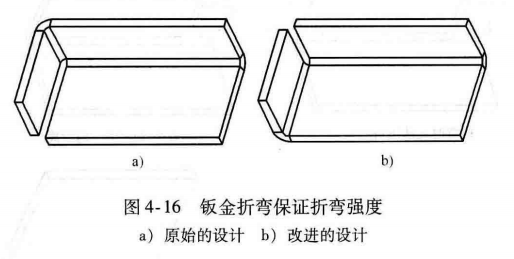

3.2.6 保证折弯强度

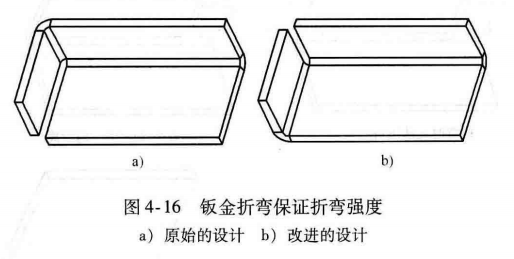

钣金折弯时需要保证折弯强度,长而窄的折弯强度低,短而宽的折弯强度高,因此钣金折弯尽量附着在比较长的边上。如图4-16所示,同样功能的一个折弯原始的设计中因为折弯附着在比较短的边上而折弯强度低,改进的设计中折弯附着在比较长的边而折弯强度高。

3.2.7 减少折弯工序

钣金折弯工序越多,模具成本就越高,折弯精度就越低,因此钣金设计应当尽量减少折弯工序。如图4-16所示,原始的设计中,钣金需要两个折弯工序;在改进的设计中,钣金仅仅只需要一个折弯工序就可以同时完成两个边的折弯。3.2.8 避免复杂折弯

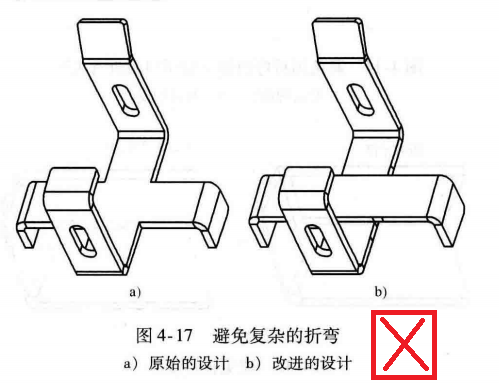

同样地,钣金折弯工序越复杂,模具成本就越高,折弯精度就越低,而且复杂折弯可能造成零件材料的浪费。因此,当钣金件具有复杂的折弯时,可以考虑将复杂的折弯拆分成两个零件,尽管这有违面向装配的设计中减少零件数量的原理,但这更可能带来产品成本的降低和产品质量的提高,当然,这样的设计需要通过严密的计算来验证。如图4-17所示,具有复杂折弯的钣金件被拆分成两个零件,两个零件通过拉钉、自铆或点焊等方式装配在一起。

3.2.9 多重折弯上的孔很难对齐

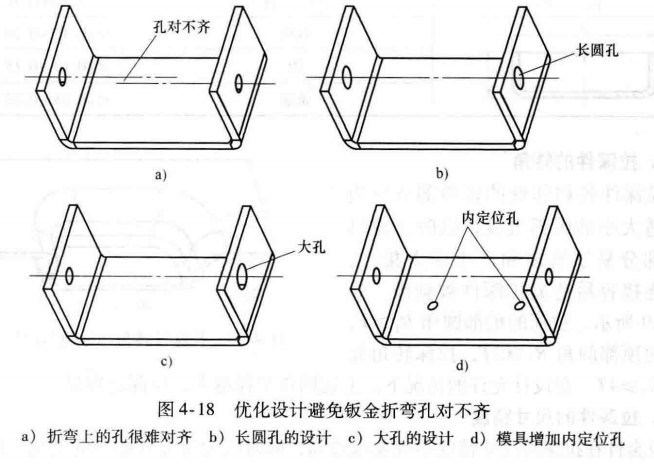

很多产品设计工程师一定有过这样的痛苦体会:为什么钣金件折弯上的螺钉孔或拉钉孔总是对不齐,以至于无法固定螺钉或拉钉?

这是因为钣金折弯公差较大,特别是当钣金具有多重折弯时。钣金折弯公差见表4-3。

因此,在产品设计时,产品设计工程师需要考虑到多重折弯公差较大的特点,避免对零件多重折弯上的特征要求过于严格的公差;同时优化钣金的设计,避免在零件装配中出现装配孔位对不齐、装配尺寸很难保证,甚至装配干涉等不良现象的发生。

钣金件两个折弯上的孔因为折弯公差较大的原因很难对齐(见图4-18a),解决的办法有:

1)将一个折弯上的孔设计成长圆孔或者大孔,从而允许折弯较大的公差,保证零件的装配,见图4-18b、c。

2)增加两个内定位孔,模具增加内定位,减小钣金件在折弯时的公差,从而保证两个折弯上孔的对齐,见图4-18d。

3)先折弯后冲孔,两个孔的尺寸精度可以保证,但这会增加冲压模具的复杂度,增加模具成本。一般不推荐这样的做法。

3.2.10 褶边的最小长度L≥3.5T+R

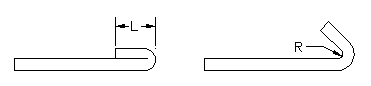

褶边的死边长度与材料的厚度有关。如下图所示,一般死边最小长度L≥3.5T+R。其中T为材料壁厚,R为褶边前道工序(如下图右所示)的最小内折弯半径。

3.3 拉深

3.3.1 拉深件的形状

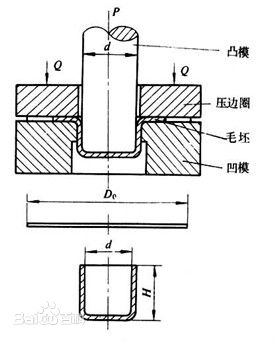

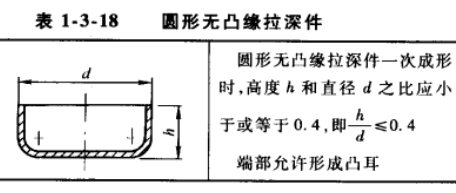

拉深件的形状应尽量简单、对称。轴对称的拉深件在圆周方向上变形均匀,模具加工也容易,其制造性能最好。其他形状的拉深件,应尽量避免急剧的轮廓变化。3.3.2 拉深件的深度

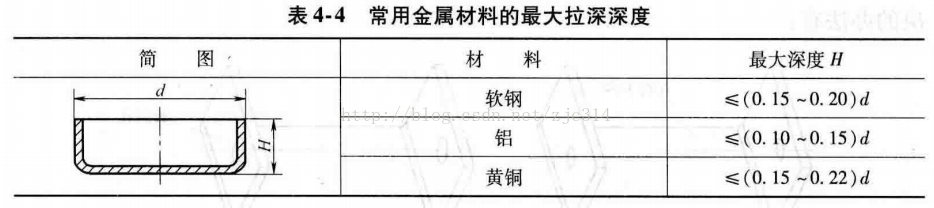

根据钣金材料的性质,圆形拉深件的深度会有不同的限制,一般来说,深度一般不超过直径的0.2倍。常用金属材料可以拉深的最大深度值见表4-4。深度太大,很容易拉破。拉深件设计时尽量使用较浅的拉深,较浅的拉深比较深的拉深具有更好的制造性能,成本较低。

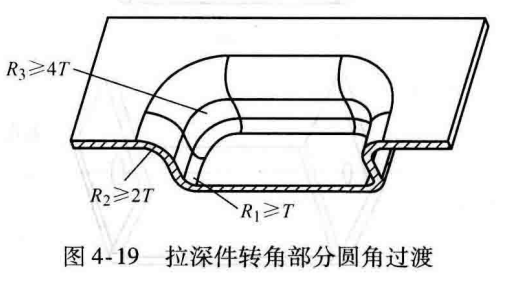

3.3.3 拉深件的转角

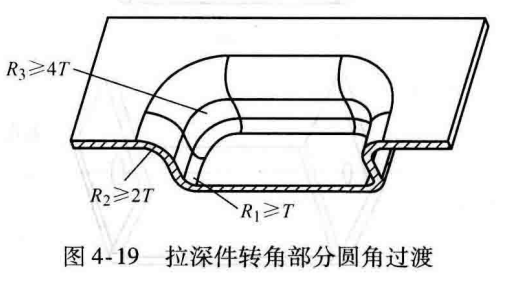

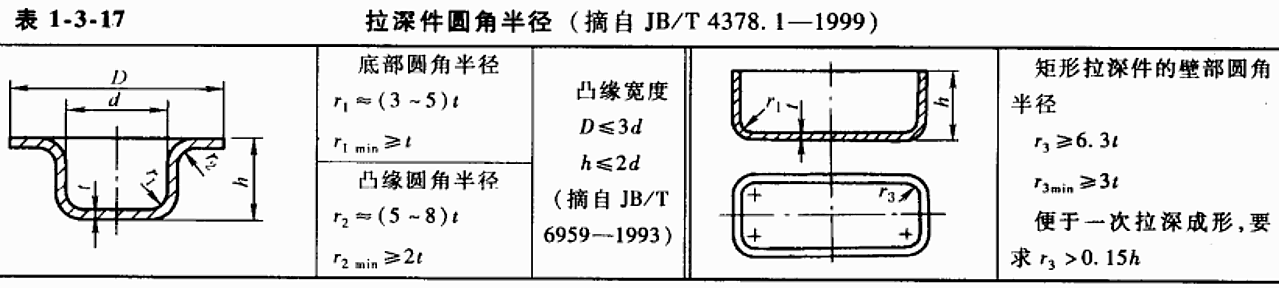

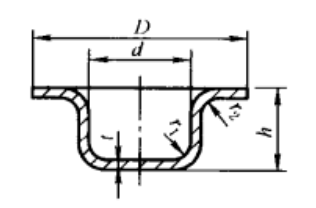

拉深件各相邻壁的转角部分应当以合适大小的圆弧过渡,以防止模具相应部分易于磨损和产生应力集中,直角连接容易造成拉深件被刺破。

如图4-19所示,拉深的根部圆角R1≥T,一般取R1=(3~5)T。

拉深的顶部圆角R2≥2T,,一般取R2=(5~8)T。

拉深转角处圆角R3≥4T,为了减少拉伸次数应尽可能取r3 ≥H/5,以便一次拉深出来。

在设计允许的情况下,上述圆角半径越大,拉深越容易。

3.3.4 有凸缘圆筒形拉深件凸缘直径:d+25t≥D≥d+12t,D≤3d,h≤2d;

对于有凸缘圆筒形件,凸缘直径宜控制在禹d+25t≥D≥d+12t的范围内;

3.3.5 拉深件的尺寸精度:不能同时保证其内部和外部尺寸

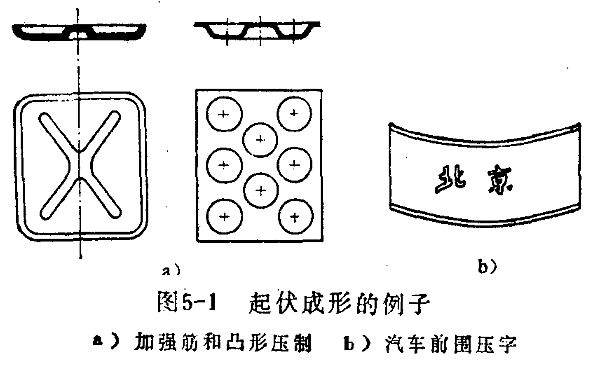

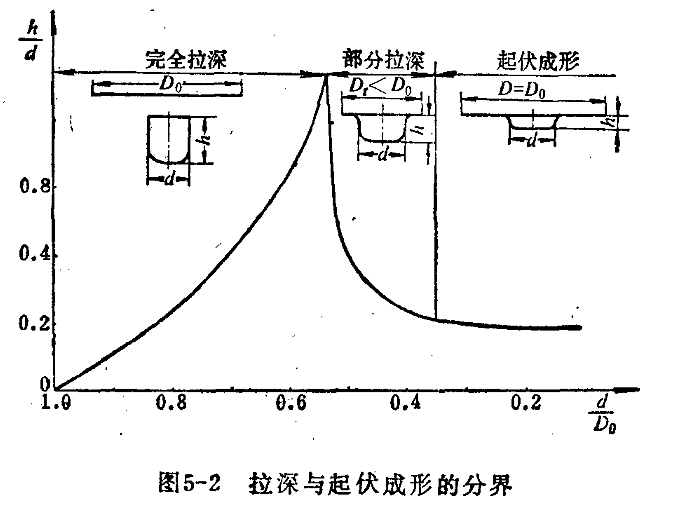

3.4 起伏成形

3.4.1 拉深与起伏成形的分界

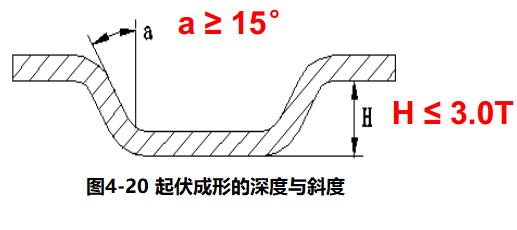

3.4.2 起伏成形的深度与斜度

起伏成形的深度一般不超过钣金厚度的3倍,即H≤3T。深度太大,起伏成形特征容易变形甚至破裂。

起伏成形的斜度一般不小于15°,即α≥15°。较大的斜度能够保证零件在起伏成形顺利成形,并减小钣金件变形的可能性。如图4-20所示:

3.4.3 起伏成形的转角

同拉深一样,起伏成形的转角部分应以圆角过渡,起伏成形的转角部分圆角设计可以参考拉深的设计,如图4-19所示。

3.4.4 起伏成形与周围特征的距离

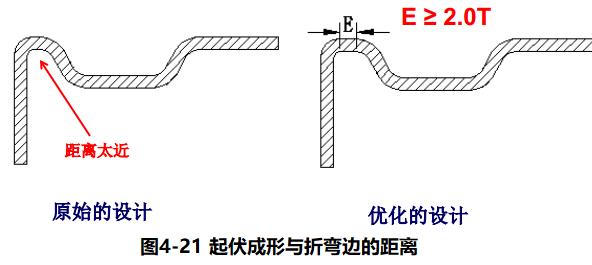

起伏成形与起伏成形、起伏成形与钣金件边缘、起伏成形与折弯边的距离不宜太近,至少应保证两个钣金件厚度以上的距离。否则起伏成形成形会存在质量问题,或者起伏成形会影响钣金件的折弯质量。

起伏成形与折弯边的距离如图4-21所示。在原始的设计中,起伏成形与折弯边距离太近,起伏成形会影响折弯的质量;在改进的设计中,起伏成形与折弯边的距离E≥2T,凸包不会影响钣金的折弯质量。

3.5 止裂槽

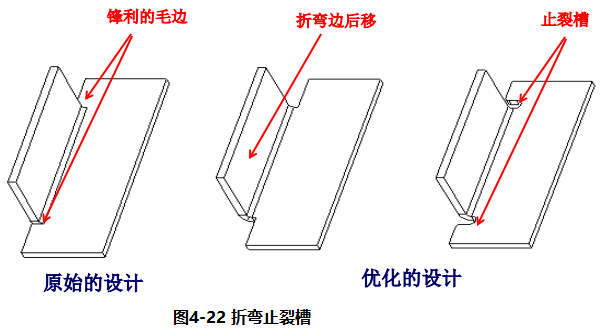

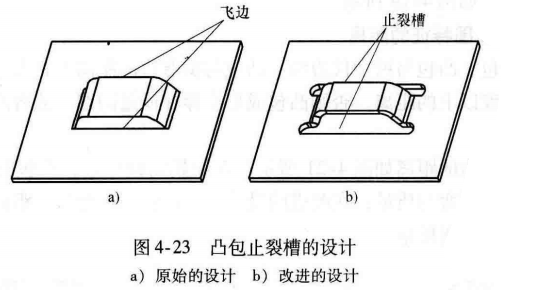

止裂槽用于钣金折弯和起伏成形等成形工序中,其作用是防止钣金件在成形过程中材料撕裂和变形,产生飞边,带来安全问题;同时止裂槽能够减小成形力,辅助钣金件折弯和起伏成形。止裂槽的宽度一般应当大于钣金厚度的1.5倍,同时止裂槽的长度应当超过钣金成形的变形区域。

如图4-22所示,在原始的设计中,折弯时会在折弯的两端产生飞边;在改进的设计中,通过将折弯边外移或增加止裂槽来避免飞边的产生。

常见的起伏成形止裂槽如图4-23所示。

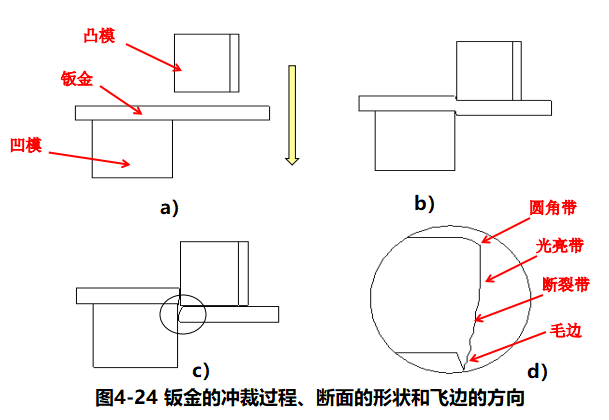

3.6 毛边

钣金冲裁过程如图4-24 a~c所示,冲裁后钣金件的断面包括四个部分:圆角带、光亮带、断裂带、飞边,如图4-24d所示。可以看出,冲裁断面并不是与钣金的冲裁方向完全平行,而是呈一定的斜度,同时断面除去很窄一部分光亮带以外,其余部分均粗糙无光泽,并有飞边和塌角。飞边的方向与冲裁的方向一致。

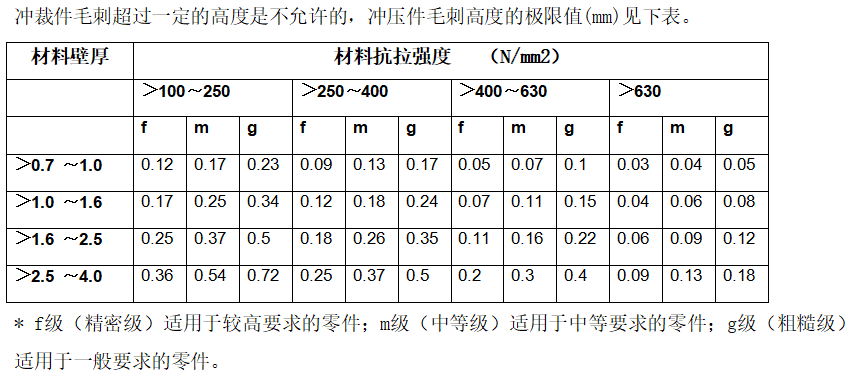

3.6.1 指明毛边的高度≤0.1T(毛边高度需查看可靠性技术要求)

3.6.2 指明毛边方向和需要压毛边的边

对于操作人员和消费者经常接触的边或者电缆接触的边,需要额外增加压飞边的工序,这也是必须在产品设计阶段就指明的。因为一旦冲压模具加工完成,再来增加压飞边的工序就会变得比较困难。当然,需要尽量避免对整个钣金边缘压飞边以降低模具成本。

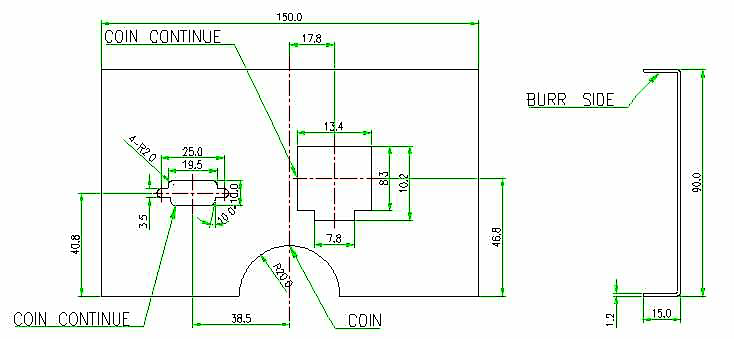

压毛边的图纸标注,如下图所示:

其中:

* 毛边方向:BURR SIDE。

* 需要压毛边的部位:COIN或COIN CONTINUE 。一般不要整个结构件断口全部压毛边,这样会增加成本。尽量在下面情况使用:暴露在外面的断口;人手经常触摸到的锐边;需要过线缆的孔或槽;有相对滑动的部位。

3.7 提高钣金强度的设计

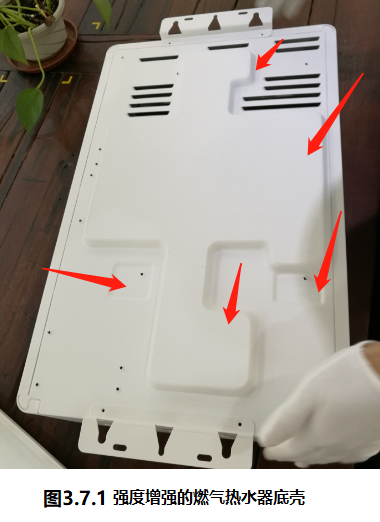

3.7.1 避免平板的设计

同塑胶件一样,单纯的平板式钣金件强度较低,特别是较软和较薄的材料;同时平板式钣金件在受力时容易变形,产品设计应当避免这样的设计。

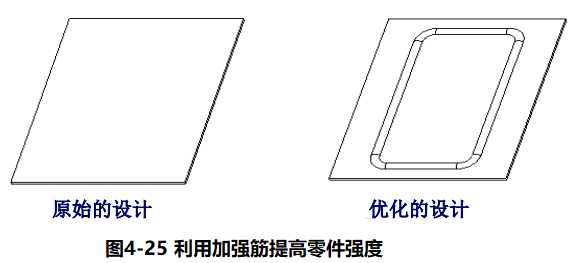

3.7.2 添加加强筋

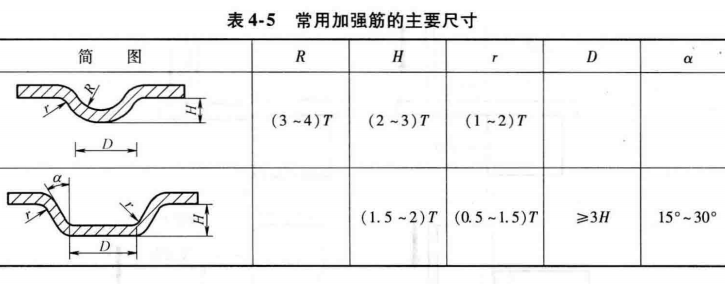

加强筋常用于增加钣金件强度和减少钣金件变形,常用加强筋形状包括半圆形和梯形,其主要尺寸见表4-5。

但是,一个钣金件上的加强筋并不是越多越好,太多的加强筋反而会造成零件变形翘曲;同时,加强筋最好均匀对称布置在钣金件上,不均匀的加强筋设计也是造成零件变形翘曲的原因之一。

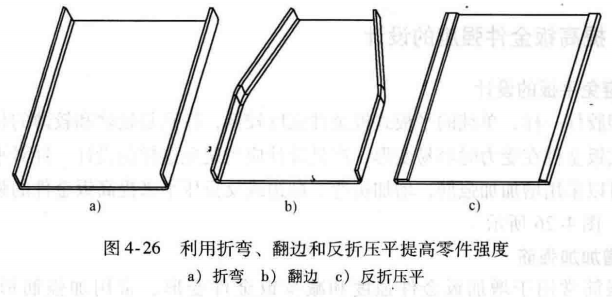

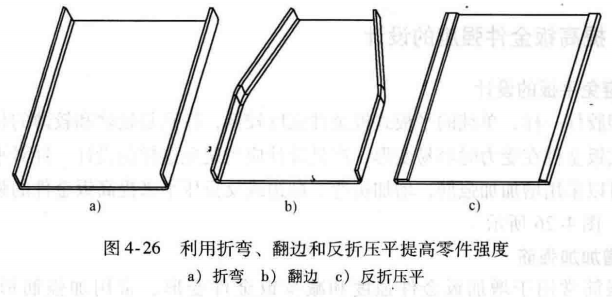

3.7.3 增加折弯、翻边或褶边

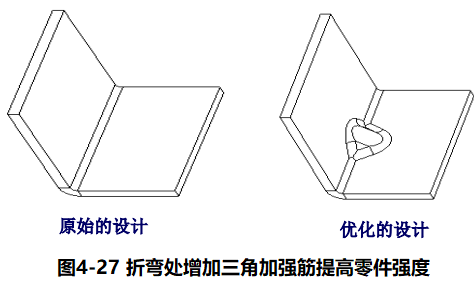

3.7.4 折弯处添加三角加强筋

在钣金折弯处增加三角加强筋可以提高折弯的强度,如图4-27所示。

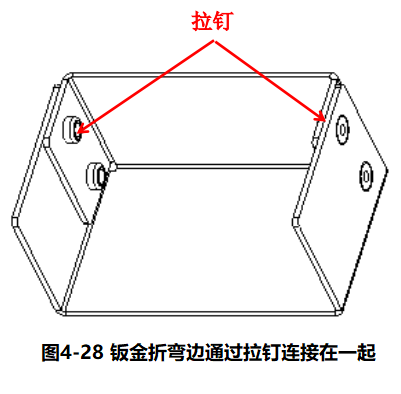

3.7.5 折弯边自铆或者通过拉钉等方式连接成一体

对于强度要求较高的钣金件,钣金折弯后折弯边之间通过自铆或者拉钉等方式连接在一起,把钣金的多个折弯边形成一个整体,可以大幅提高零件强度。

两个钣金件就作者所见最常用的连接方式反而是焊接。

如图4-8所示钣金的三个折弯边通过拉钉连接在一起,钣金件强度大幅度提高。

3.8 减少钣金成本的设计

钣金件的成本主要来自于三个方面:材料、冲压模具以及劳动力成本。其中材料和冲压模具成本占主要部分,减少钣金成本的设计主要从这两方面入手。

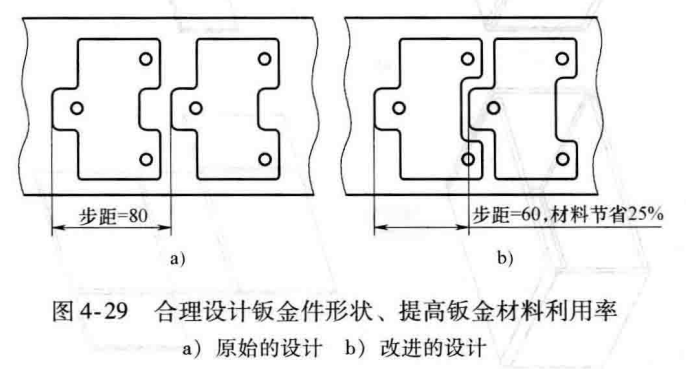

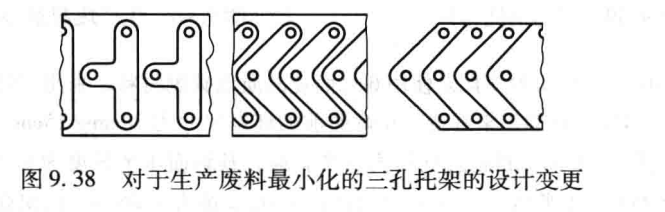

3.8.1 合理设计钣金形状、提高钣金材料利用率

钣金件的形状应当利于排样,尽量减少废料,提高材料使用率。合理的钣金件形状设计可以使得钣金件在排样时材料使用率高,废料少,从而降低钣金材料成本。如图4-29所示,稍微修改钣金件的外形,就可以大量提高材料的使用率,从而节约零件的成本。

3.8.2 减少钣金件外形尺寸

钣金件外形尺寸是决定钣金冲压模具成本的主要因素之一。钣金件外形尺寸越大,冲压模具尺寸就越大,模具成本就越高,这在冲压模具包含多套冲压工序模时变得更为明显。

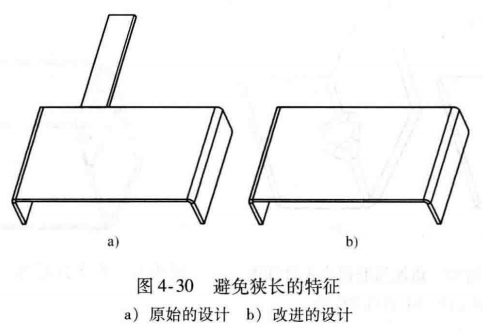

(1)钣金件上避免狭长的特征狭长的钣金件形状不但零件强度低,而且钣金件在排样时材料浪费严重;同时狭长的钣金特征使得冲压模具尺寸加大,增加模具成本,如图4-30所示。

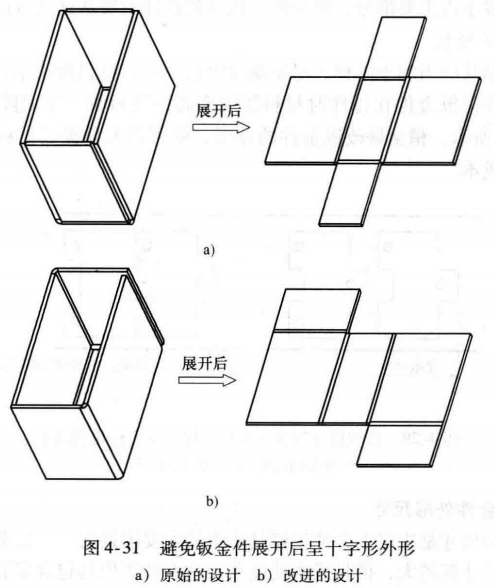

(2)避免钣金件展开后呈十字形外形展开后呈十字形外形的钣金件在排样时材料浪费严重,同时会增加冲压模具的尺寸,增加模具成本。如图4-31所示,在原始的设计中,钣金的四个折弯边均附着于钣金的底部四个边缘,钣金展开后呈十字形,在排样时材料浪费严重,同时钣金外形尺寸较大;改进的设计中钣金的后两个折弯边附着于前两个折弯边,避免钣金展开后呈十字形,从而使得钣金可以合理排样,材料使用率提高30%以上,同时钣金外形尺寸减小,模具费用降低。

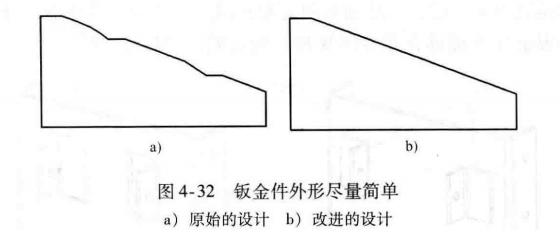

3.8.3 钣金件外形尽量简单

复杂钣金件外形需要复杂的凸模和凹模,增加模具加工成本,钣金的外形应尽可能地简单,如图4-32所示。

3.8.4 减少冲压模具工序数

冲压模具主要包括两种:工程模和连续模。一个钣金件的工程模可能包括多套工序模模具,如冲裁模、折弯模、成形模和压飞边模等。模具工序数越多,钣金模具的工序模套数就越多,冲压模具成本就越高。对于连续模也是如此。模具成本与模具的工序数成正比,因此,为降低冲压模具的成本,应当尽量减少模具的工序数。

1)合理定义折弯的附着边,不合理的折弯附着边容易增加折弯工序 。

例如,如图4-16所示,在原始的设计中,钣金需要两个折弯工序;而在改进的设计中,通过更改折弯的附着边,钣金仅仅只需要一个折弯工序就可以同时完成两个边的折弯,改进的设计可以节省一套折弯工序模,从而降低模具成本。

2)产品设计需要尽量避免复杂折弯。

复杂折弯需要两套甚至多套折弯模,是冲压模具工序数增加的主要原因。可以通过设计的优化来避免复杂折弯。如图4-17所示,复杂的折弯通过零件的拆分减少冲压模具工序数,减少零件成本。

//这一条能不能用,需要再评估一下,毕竟和kiss原则相违背。

3)产品设计需要尽量避免反折压平,反折压平至少需要两个工序,也就是说需要两套工程模。

4)另外压飞边一般也需要单独的压飞边工序模。对于产品内部零件如果可以不压飞边,则尽量不压飞边。

3.8.5 合理选择零件的装配方式

钣金装配方式很多,如分章节所述,合理的选择钣金件装配方式与产品成本息息相关,常用钣金件装配方式的成本如下所示:

卡扣≤拉钉≤自铆≤点焊≤普通螺钉≤手动螺钉

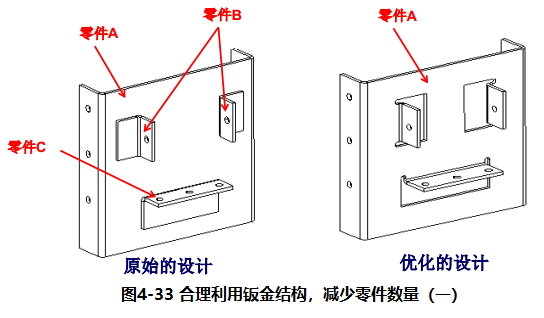

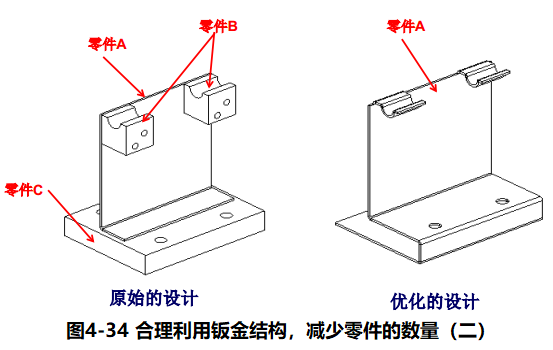

3.8.6 合理利用钣金结构,减少零件数量

尽管冲压制造工艺不允许钣金件具有复杂的结构,但在钣金件结构所能达到的范围之内,应当合理利用钣金件结构,合并钣金件周围的零件,减少零件的数量,从而减少产品成本。

如图4-33所示,在原始的设计中,整个装配件包括3个零件,零件A、B、C之间通过焊接装配在一起,产品制造和装配费用高;改进的设计中,合理利用钣金折弯,使得钣金件A能够合并零件B和C的功能,产品成本低。

如图4-34所示,在原始的设计中,除了螺栓外,整个装配件还包括3个零件,零件B通过两个螺栓固定在零件A上,零件A与零件C通过焊接固定;改进的设计中,合理设计钣金件A,将零件B和零件C的功能合并在零件A上,从而减少零件的制造和装配费用,减少产品成本。

3.8.7 标准化

b.在选择钣金材料时,选用具有标准厚度和当地市场比较容易获得的钣金材料,也可以降低材料成本。

3.9 其他钣金设计考虑

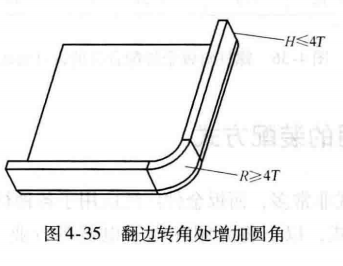

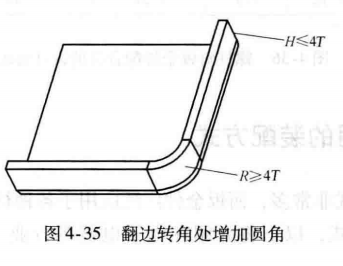

3.9.1 翻边转角处增加圆角

翻边转角处增加圆角可以避免在转角处挤料,圆角半径至少为钣金厚度的4倍R≥4T,当然,为了保证翻边的质量,可以使用较大的圆角,圆角越大翻边越容易,如图4-35所示

3.9.2 合适的曲线翻边高度

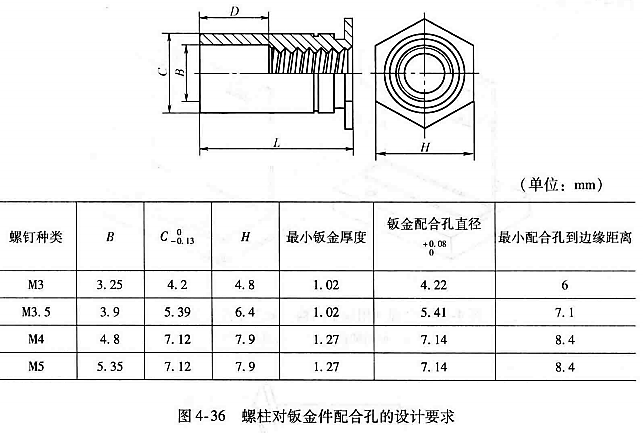

3.9.3 正确设计与螺柱、螺母及手拧螺钉等的配合孔

螺柱、螺母及手拧螺钉等是钣金件上常用的五金件/它们通过铆合方式固定在钣金件上。钣金件上与五金件的配合孔需要正确设计,否则铆合后会存在五金件铆合不稳甚至脱落等质量缺陷。如果对配合孔的设计要求不清楚,可以向五金件的供应商寻求帮助。国际上比较著名的五金件供应商均会提供如何在钣金件上设计配合孔,以及如何铆合等设计要求。

某五金件供应商的一款螺柱对钣金设计的要求,如图4-36所示,其中包括螺柱在钣金上配合孔的具体尺寸大小和配合孔中心与钣金边缘最小的距离等。

4.钣金冲压件DFMA表格

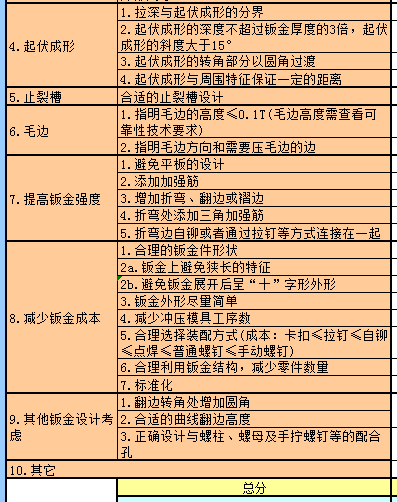

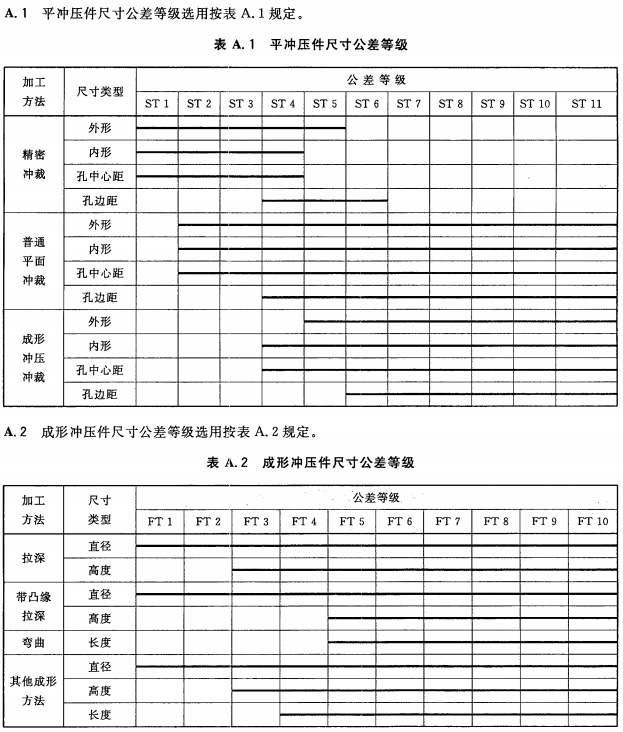

5.钣金冲压件公差标准

//使用时注意这些标准的应用范围,冲压工艺!

GBT 13914-2013 冲压件尺寸公差;

GBT 13915-2013 冲压件角度公差。

GBT 13916-2013 冲压件形状和位置未注公差。

GBT 15055-2007 冲压件未注公差尺寸极限偏差。

6.本章节对应的资料