本章目的:为了量产品的产能与合格率,重视3d图纸。

1.前言

作者希望本文能引起重视,是那些刚入行业的菜鸟;

还有只用2d图纸,便能绘制出能量产合格品的前辈大牛工程师。

2.3d图纸不合格的现状及典型例子

现状是:3d图纸的绘制没有规范性(虽然已经有了国家标准GB/T 26099),其绘制标准化并不引起重视。简单来说,只要模型能画出来,怎么画都行,甚是是好坏都无所谓。

很多公司和工程师都认为3d图纸是一种辅助2d图纸绘制的工具,结果导致产能与合格率很低却不自知。

导致这种现状的侧面原因有太多太多,很多方面作者也认为很难改变。

作者这里举一些3d图纸不合格的典型情况,这些不合格的情况常常混合在一起,为我们的量产品的合格率下了一个又一个绊子。

2.1 3d图纸没有规范性,胡乱绘制,重复特征等

其中比较典型的集中如下:

①欠缺必要的特征:如圆角;

3d图中没有圆角,很多模具上就不会特意增加圆角。这样对一些偷懒的模具工程师轻松,却为零件增加了一堆不必要的应力。

②重复特征:反复抹除反复重建特征。

重复的特征并不会影响制造,却会影响优化和分析。去做过QFDII的人就明白了,重复建立特征是多么坑的一件事情。还要就是,重复建模会增加软件的负担,会给软件对接增加不必要地错误。

③装配混乱;

作者在一家温州ODM泵厂商中看到过,混乱的装配图给图纸审核,工装制造添加了无数麻烦。

2.2 3d模型与二维图纸不一致。

这个就太常见了,特别是3d作图软件和2d软件不一致的时候。遗憾的是,现在越来越多的工艺商制造依赖的3d图纸,反而2d图纸成了一张仪式上的参考。

2.3 2d图中喜欢使用非对称公差,3d图中理论值不在公差的中心,3d图没有预留间隙

这也是一个非常常见的不好的地方。不能算错误,却比错误TMD还麻烦。

如果大家去看了cpk中Ca的知识,就会理解,3d模型本身就调整到尺寸公差的中间值(或3d模型预留合理间隙),即为调整cpk中ca的值到中心。能大大提高分析、样机制作、模具成品,高精度检测等正确率。

做法如下:

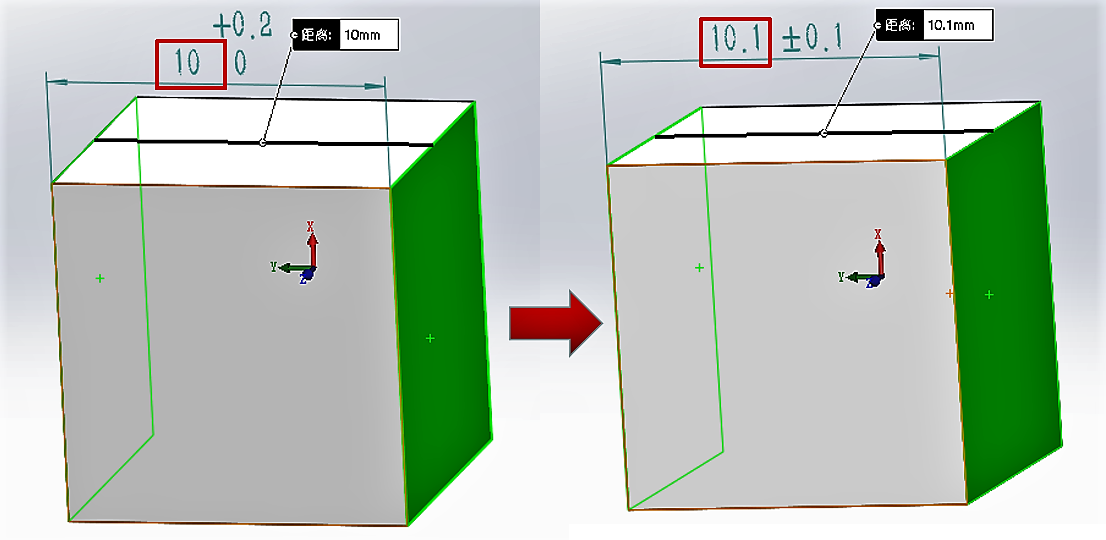

如3d模型的一个理论尺寸为10,工程图纸标注为10(+0.2/0)。作者希望大家能将3d模型的理论值调整到10.1,工程图纸标注改为10.1±0.1,会有非常多的好处。

//作为一个结构工程师而言,作者非常理解这是一项很让人厌烦的工作,特别是就算做了可能还不被人理解的时候。

但这种调整的好处是显而易见的。如果这种调整对做机械设计的人有利益的话,就去做吧。希望读者综合考虑一下。

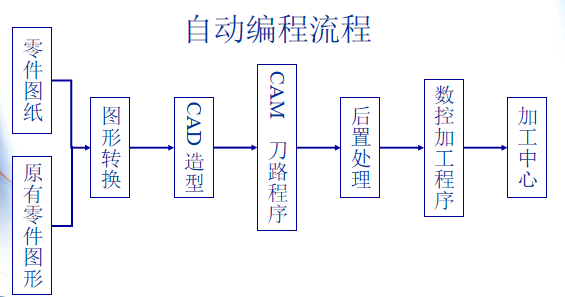

3.3d图纸不规范会会做影响合格率,进而影响产能的原因详解

3.1 制造

这是最大的一个原因。现在很多的零件都是用模具制作而来,如塑胶、钣金、压铸、锻造等。

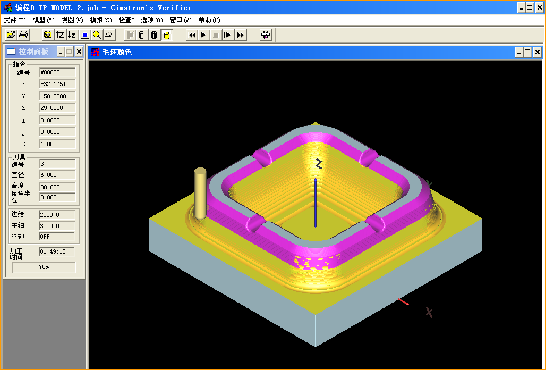

而模具的设计制作绝大部分是依据3d图纸(这里要注意,不是2d图)。厂家会先依据3d图纸进行设计制作,再依据2d图纸修正(有些偷懒的厂家就干脆不修正了)。那么,当3d图纸不规范,特别2d图纸对不上时,就会产生不合格的零件。参考下图:

其实在机械加工中:高精度的加工中心也是以3d模型来加工制造的。

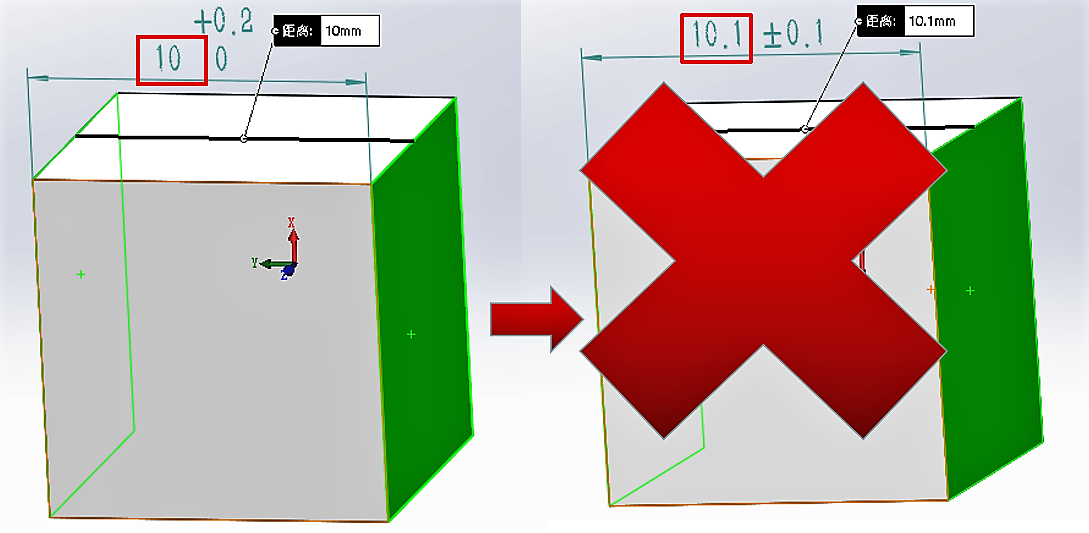

3d建模不规范,建模错误,是一个问题。另一个不容易注意到的问题,就是3d图纸的理论尺寸不在公差中心。

而当3d图纸的理论尺寸不在公差中心时候,如下图:

那么,假如用这种没有调整的模型进行打样或大批量生产时,你就容易得到一大堆不合格品,如下图:

很多供应商碰到这种问题,会只提供正确的样品,或数据上造假来糊弄问题。

3.2 装配

装配工程师会用3d模型来简单查看装配的结构及合理性,若是3d装配图没有装配过程,或多个零件模型覆盖在同一位置,是没办法用于查看的。

而且很多的装配工程师制作工装时喜欢3d图,这时候若是出现3d与2d图纸不一致,工装作废的事情很多。(当然,工装作废时,工程师会找个合理的理由,而不会说我没有看2d图纸╮(╯▽╰)╭)

3.3 检测

在检测中,有一项非常重要的检测方法,就是三坐标测量仪。可以查看章节:

基础篇:6.7)形位公差-检测方法Measurement

三坐标测量仪可以说能够覆盖几乎所有的形位公差,但这个仪器的测量需要3d模型。如果3d模型是个四方形,2d图纸是个圆,试问,三坐标测量仪是否能够测量到合理的直径呢?

而且,随着时代的发展,3d扫描逆向成形技术日渐成熟,作者肯定这种技术的普及能大大提高检测的效率。

那么,这时候,3d图纸就尤为重要了。

4.3d图纸不标准化带来的不好及不方便

和上一节分开,是因为下面几个理由并不能直接导致产品合格率或产能降低,但会给项目的进度带来诸多的不便。

4.1 公差分析

公差分析章节中有描述原因,若3d图纸绘制地标准(按照尺寸公差中间值绘制的),那么公差分析的名义值等于3d图中测量的值。

4.2 仿真

仿真用的模型一般由结构工程师绘制,而专业的仿真却是由仿真工程师动手。当3d模型绘制不标准而导致错误,仿真工程师又不能及时发现(很多做仿真的工程师不会基础的3d模型建立,能不能发现模型错误真是个问题),仿真的结果可想而知。

还有,仿真一般只是针对一个模型的理论值,并不能把尺寸公差也考虑进去。所以,若要得到好一点的仿真结果,作者建议模型先调整到尺寸中间值(你不能指望仿真工程师干这件事)。

4.3 样品制作

样品制作一般只用到3d模型的,却不需要2d图纸。很多公司的明文规定就是如此。如下图:

所以,3d模型的好坏及公差调整的影响会到样品测试、装配等结果。作者也被坑过。

可以查看:

进阶篇:6)样机制作与验证

4.4 QFDII,DFMEA,DFMA分析基础

这是作者经历过的事情。

QFDII,DFMEA,DFMA的分析一般需要分析到最小的特征,3d图纸绘制标准的话会对零件特征的拆分提供很多的帮助。如下图:

若是那种不遵守规范,反复抹除特征再建立特征的那种模型,谁也没办法进行优化的分析的。

//作者实际的经历,一个简单的模型竟然有1000多个特征。是领导、工程师反复修正的结果。能制作,但实在没办法用来分析。

作者后来自己绘制,不算圆角的话一共10多个特征就可以建立这个模型了-_-||。

4.5 CPK等统计分析

若是2d图纸标注对称公差,cpk的统计时可以轻松一点点(这一点点倒是问题不大,特别是在表格工具的帮助下)。

但若是3d模型的好坏影响了制作的合格率,那么必定会进一步影响cpk的统计分析。

4.6 模型对接

当用不同的3d软件进行模型导入时,标准化的3d模型会减少系统的负担和出错率。

这一点别以为用一个stp格式什么问题都解决了,有心的读者可以反复导入不同软件的stp格式,就会发现有些时候读取模型时会有不同。

5.小结

3d图纸同2d图纸一样,也需要规范绘制。

作者相信很多同行发现了一点,现在做东西很多时候有3d图就足够了,因为这是时代的发展。如

基础篇:1)时代的发展与结构设计--3d与2d设计的变迁

所描述的一样。

最后机械行业的发展,肯定是3d图纸完全取代2d图。为了未来,现在就重视一下也好。