安規執行單位、例如 UL、CSA、IEC、BSI、VDE、TUV 和 JSI 等

都要求各製造商在設計和生產電子或電氣產品時要使用“耐壓測試器”作為安全測試。

這些安規執行單位有時也會要求某些產品必須做絕緣電阻測試、接地電阻測試,甚至要

求做洩漏電流測試。

1. 耐壓測試(Dielectric Withstand Voltage Test) 缩写ACW(交流耐压测试), DCW(直流耐压测试)

耐壓測試的基礎理論是將一個產品暴露在非常惡劣的環境之下,如果產品能夠在這種惡

劣的環境之下還能維持正常狀況,就可以確定在正常的環境之下工作,也一定可以維持

很正常的狀況。

在耐壓測試時是將一個高於正常工作的電壓加在

產品上測試,這個電壓必須持續一段規定的時間。 如果一個零組件在規定的時間內,其

漏電電流量亦保持在規定的範圍內,就可以確定這個零組件在正常的條件下運轉,應該

是非常安全。 而優良的設計和選擇良好的絕緣材料可以保護使用者,讓他免予受到意外

感電。

耐壓測試,一般稱之為“高電壓介電測試”,簡稱為“耐壓測試”。 基本的規定是以兩倍於

被測物的工作電壓,再加一千伏特,作為測試的電壓標準。 有些產品的測試電壓可能

高於 2 X 工作電壓 + 1000 V。

------------------------------------------------------------------------------

2. 絕緣電阻測試(Insulation Resistance Test), 缩写 IR

新設計的一些安規分析儀大都將絕緣電阻測試的功能含蓋在內,基本上絕緣電阻測試功

能必須提供一個 500 到 1000VDC 的電壓,同時電阻的量測範圍也必須可以由幾百 KΩ

量測到幾個 GΩ。這些功能可以讓產品的製造廠符合安全要求的規定,TUV 和 VDE 等安

規執行單位在某些特定的產品會要求先做絕緣電阻的測試,然後才能執行耐壓測試,這

項規定目前大都被引用在產品設計所執行的安規試驗上。

絕緣電阻測試的基本理論與耐壓測試非常類似,耐壓測試的判定是以漏電流量為基準,

而絕緣電阻測試則以電阻值的形態作為判定依據,通常必須為多少 MΩ以上。

絕緣電阻值越高表示產品的絕緣越好。 絕緣電阻測試的接線方式與耐壓測試完全相同,

量測到的絕緣電阻值為兩個測之間以及其週邊連接在一起的各項關連網路所形成的等效

電阻值。

------------------------------------------------------------------------------

3. 接地電阻測試(Ground Continuity Test or Ground Bond Test) , 缩写 Gnd

接地電阻測試的主要目的為確定被測物在故障的情況之下,安全接地線是否能承擔故障

的電流流量,接地的電阻值必須越低越好,這樣才能確認一旦產品發生故障時,在輸入

的電源開關尚未切斷電源以前,可以讓使用者免於感電的危險和威脅。

----------------------------------------------------------------

根据现行国家标准GB 2681中依导线颜色标志电路时,一般应该是相线—A相黄色,B相绿色,C相红色;零线—淡蓝色;地线是黄绿相间。

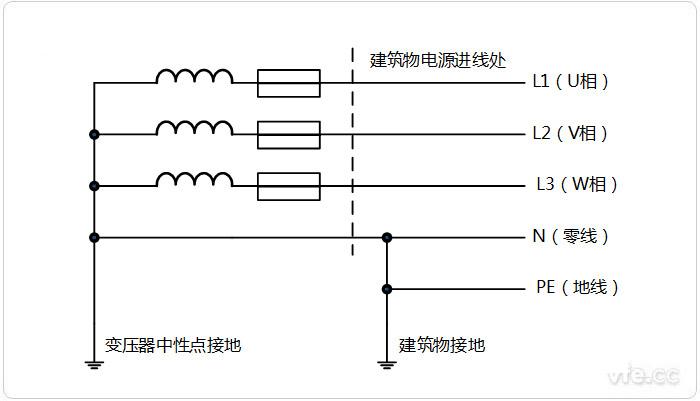

通常市电电力传输是以三相四线的方式,三相交流发电机向外供电时,把三组线圈的末端X、Y、Z联在一起,从联接点引出一条线,这条线叫零线,也叫中性线。再从线圈绕组另一端A、B、C各引出一条线。这样就构成了三相四线制(三根火线、一根零线),这种联接方法叫星形联接法。三相电的三根头称为相线,三相电的三根尾连接在一起称中性线,也叫“零线”,叫零线的原因是三相平衡时刻中性线中没有电流通过了,再就是它直接或间接的接到大地,跟大地电压也接近零。三相电的三根相线与零线有220V的电压,会对人产生电击,俗称“火线”。地线是接地的统称,是在电系统或电子设备中,接大地、接外壳或接参考电位为零的导线,是一种防止人们在使用家电及办公等电子设备时发生触电事故而采取的保护措施。

一、零线、火线、地线的区别

现在常见的电力传输主要由三相四线制。如果三相线加一零线就是三相四线制,也就是人们通常说的TN-C系统,就是中性线(零线N)和保护线(接地线PE)是合一的,称为PEN线。

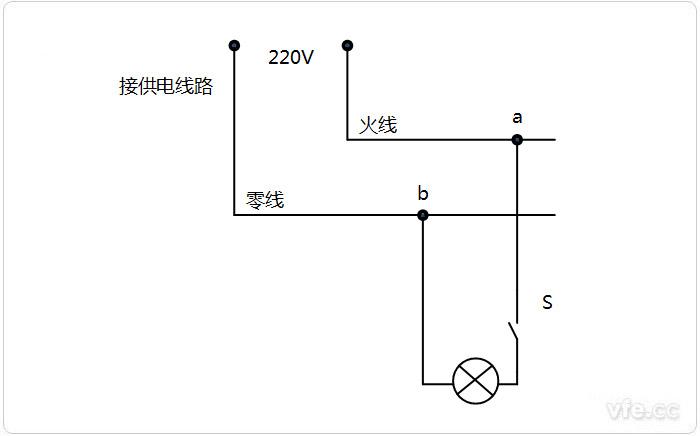

1、火线和零线区别

一般的市电传输系统中,火线和零线的区别在于它们对地的电压不同:火线的对地电压等于220V;零线的对地的电压等于零(它本身跟大地相连接在一起的)。所以当人的一部分碰上了火线,另一部分站在地上,人的这两个部分之间的电压等于220V,就有触电的危险了。反之,人即使用手去抓零线,如果人是站在地上的话,由于零线的对地的电压等于零,所以人的身体各部分之间的电压等于零,人就没有触电的危险。

如果火线和零线一旦碰起来,由于两者之间的电压等于220伏,而两接触点间的电阻几乎等于零,这时的电流非常大,在火线和零线的接触点处将产生巨大的热量,从而发出电火花,火花处的温度高到足以把金属导线烧得熔化。

2、零线和地线区别

在 TN-S 供电系统中,一般情况下居民用电负载是不相同的,即三相负载不平衡,三相变压器一般采用Y-YN0 接线,变压器的三相绕组的中性点接在一起,并且接地(如图所示),这条线引出来就是零线(N),零线的干线部分也叫中线,中线保证了三相不平衡负载每一相的电压相等,都等于220V,故中线上,不许安装保险丝或开关。这三相四线(U、V、W、N)从配电房来到民用建筑,每一幢建筑物正常的情况下都要有符合国家技术标准的接地装置,从接地装置拉出来的线就是地线(PE)。一般在建筑物的一楼,地线和从配电房过来的零线,合二为一地连接在一起,然后又一分为二变为零线和地线提供给大楼的每一个单元,这样做的目的是让中线(零线的干线部分)重复接地,提高系统的接零保护水平,减轻故障时的触电危险。

综上所述零线就是变压器的中性点接地所拉出来的线,而地线就是建筑物接地装置所拉出来的线。正常情况下,零线的干线部分将通过较小的不平衡电流,但每一相零线所通过的电流和这一相火线所通过的电流是相等的,而地线是没有任何电流通过的,和地线相连接的电气设备金属外壳在正常运行时不带电位。零线和地线不可以对调,如果对调漏电保护开关将会动作,切断电源。

二、零线、火线、地线的区分

● 用颜色区分:在动力电缆中黄色、绿色、红色分别代表A相、B相、C相(三相火线)蓝色代表零线,黄绿双色代表接地线。

● 用电笔区分:火线用电笔测试时会发光,而零线则不会。

● 用电压表区分:不同相线(即火线)之间的电压为线电压380V,相线(火线)与零线(或良好的接地体)之间的电压为相电压220V,零线与良好的接地体的电压为0V

----------------------------------------------------------------

匝间耐压试验

1 什么是绝缘

字典上说,“绝缘”一词有两个含义,一是从广义角度讲绝缘是指跟外界或某一事物隔绝,不发生接触;二是狭义的通常指阻滞热、电或声的传导。我们这里说的绝缘指的是后者,而且更加狭义地指电气的绝缘。所谓电气绝缘是指将不同电位的带电导体隔离的材料、结构和措施。也就是说,绝缘是“夹在”不同电位的导体之间,起到阻隔电流直接流通、保持各自电位的东东。用于绝缘的材料一是要有极大的电阻率,这样才能起到阻隔电流的目的;二是要能够承受足够高的电场强度,因为既然是隔离不同电位的导体,不同电位就表示两个导体之间存在电位差(即电压),存在电位差就会在绝缘中存在电场,如果电场强度过高,就会击穿绝缘材料,使之阻隔功能失效。

2 电气设备中的绝缘结构及检测要求

绝缘是电气设备的命脉,电气设备的寿命很大程度上取决于绝缘的寿命,一旦绝缘失效,轻则停机大修影响使用,重则机毁人亡,因此在制造过程中和出厂试验时,绝缘检测是必不可少的关键内容。电气设备的绝缘按功能分可分为:对地绝缘、相间绝缘、匝间绝缘等,其中对地绝缘和相间绝缘在设备正常工作时承受相电压和线电压,在故障、误操作等特殊情况下还要承受比正常工作电压更高的电压,因此也称其为主绝缘。主绝缘除了保证设备正常工作外,还承担着设备和人身安全的作用,一旦主绝缘损坏造成的后果往往非常严重,因此主绝缘也是电气设备在设计、制造和检测方面格外需要注意的。对于电机的主绝缘,往往采用云母带、NMN(或NHN)复合材料、电工薄膜等高电阻率、耐压强度高的绝缘材料制成。除了主绝缘外,电气设备往往包含线圈或绕组等部件,这些部件是由电磁线经多圈(匝)绕制而成,设备运行时匝与匝之间电位不同,因此也需要绝缘,该绝缘称为匝间绝缘,由于设备运行时相电压或总电压是分配到各匝之间分别承担的,因此匝间的工作电压往往比相电压和线电压要低一些,但也有一些情况下并不是相邻两匝相互挨着,也可能首匝与末匝挨在一起,比如在同一个槽内的散嵌绕组,就有可能首匝与末匝挨在一起,因此匝间绝缘也可能承受相电压,这就要求匝间绝缘必须按能够承受相电压来设计,通常匝间绝缘采用电磁线本身自带的绝缘层来承担,对于漆包线匝间绝缘就是漆包线的漆膜,对于各种绕包线就是其绕包的绝缘材料。

电机的绕组在制造过程中需要经过绕线——嵌线——整形——绑扎——浸漆——烘焙等多道工序,如果是成型绕组还要增加涨型、敲型、包带、模压等工序,各工序之间还要经过多次流转,这些工序间对绝缘都会产生不良影响。因此工序间的绝缘检测至关重要。关于绕组的绝缘检测包括绝缘电阻、绝缘耐压、介损、局部放电等项目,其中最常见的检测项目是绝缘电阻和绝缘耐压试验,绝缘耐压试验又包括相间耐压、对地耐压、匝间耐压等多个子项目,这些试验所用的仪器、检测原理、试验方法也各不相同。由于其它试验项目如绝缘电阻、对地耐压、相间耐压、介损等项目的试验方法和原理比较简单,这里不做重点介绍,唯有匝间耐压试验的原理和试验方法较为复杂,为什么匝间耐压不能像对地耐压那样直接施加试验电压,而要看“波形”?那个“波形”是个神马东东?它是怎么来的?原理是什么?怎么判断波形是否合格?等等问题,都是许多宝宝们疑惑的问题

3 关于匝间耐压试验

所谓耐压试验就是在绝缘材料或绝缘结构的两端施加一定的电压,并维持一定的时间,考核绝缘材料和结构承受电场强度的能力,考虑到电气设备运行时的各种误操作、故障工况等特殊情况,为保证绝缘的寿命和可靠性并有一定的设计裕度,同时为了减少试验时间,通常施加的试验电压要远高于正常运行时的工作电压,达到正常工作电压的数倍乃至十余倍。按施加的试验电压种类分,耐压试验可分为交流耐压试验和直流耐压试验。

对于对地绝缘和相间绝缘,由于绝缘两边的导体被绝缘结构分隔,而绝缘材料的电阻极大,施加试验电压后漏电流和电容电流(对交流耐压试验)很小,因此可以直接将试验电压直接施加到绝缘结构两边的导体上,并可以维持一定的时间。匝间绝缘就不同了,匝间绝缘的两端是同一个线圈的不同匝(或相邻匝),而不同匝之间的导体是相互连通的,即匝间绝缘两端的导体是同一个导体,运行时不同匝之间存在电位差,但在静电场下导体处处是等电位的。如果在线圈不同匝之间施加一个很高的直流试验电压,由于导体的直流电阻很小,相当于把试验电压短路,根据欧姆定律I=U/R,必然会产生极大的试验电流,可能(不是可能,而是一定肯定以及确定)还没等考核出绝缘的耐压,线圈和试验设备就会因过热而冒烟(用阿拉桑海话缸叫“瓦塌了”,用北京话讲叫“杆P”了)!即使是施加交流试验电压,由于试验电压极高,线圈的磁路会极度饱和,使得线圈的电感很小,同样也会产生极大的试验电流而使线圈和设备瓦塌杆P烧毁!因此在做匝间耐压试验时不能像做对地耐压试验那样,直接在同一个线圈的不同匝之间持续施加一个很高的试验电压!怎么办呢?有以下几种办法:

① 变压器法。如图1所示,把被试线圈作为变压器的副边,并开路。在原边施加一个交流电压,利用变压器原理,在被试线圈上感应一个试验高压,由于被试线圈为开路状态,不会产生电流,因此可以维持一定的试验时间。

这种方法有一定的局限性,一是只能在线圈零件上进行,一旦线圈嵌入槽内就无法再用此办法试验了,因此它只能用于对线圈零件的检验,不能进行定转子部件检验,更不能在整机上进行;二是这种方法只适用于成型线圈的检验,因为成型线圈相邻匝的位置相对固定,嵌线前后匝间相对位置不会有太大变化;散嵌线圈则不然,嵌线前后各匝的相对位置是不一样和不确定的,因此嵌线前用此方法试验没有意义;三是根据变压器原理,被试线圈上产生的试验电压U2=(N2/N1)U1,要想使被试线圈上感应出足够高的试验电压U2,要么提高原边电压U1;要么减小原边匝数N1,无论采取上述哪一种方法都势必需要变压器铁心很大。因此这种方法只适用于被试线圈匝数比较多的情况,否则被试设备会非常庞大,以至于无法满足试验要求,即使是被试线圈匝数较多,但往往线圈匝数多时额定电压也较高,所需要的试验电压也较高,同样存在上述所说的试验设备庞大的问题,为了不使铁心过饱和,还可以提高电源频率来提高电压,但这必然会使试验设备更加复杂。总之这种试验方法只能在某些特定的场合才适用。

② 短时升高电压试验。短时升高电压试验就是在电机装成整机后,在空载状态下施加高于电枢额定电压(通常是1.3Un)的试验电压,短时运行几分钟。对于电励磁同步电机可以通过提高励磁电流来实现短时升高电压,为了不使磁路过于饱和,还可以适当提高转速,通常这项试验结合超速试验一起进行;对于永磁电机可以通过提高转速和直接升高电压的方法达到短时升高电压的目的;对于异步电机则直接升高电源电压进行试验。国家标准中规定可以用短时升高电压和匝间冲击电压法两种方法任意一种来考核匝间绝缘耐压。在没有发明匝间耐压测试仪以前,通常都是采用短时升高电压的方法来考核匝间耐压的。短时升高电压试验也有其局限性,那就是必须在整机上进行,工序间无法检测。

③匝间冲击耐压试验法。前面说了,由于匝间绝缘两端是同一根导体,不能在其两端持续施加较高的试验电压,只能在极短的时间内施加高压,即所谓的匝间冲击耐压试验。匝间冲击耐压试验是将匝间冲击耐压试验仪产生的高压脉冲施加到线圈两端,来考核线圈匝间绝缘承受高电压的能力,通过线圈两端的电压响应波形来判断匝间绝缘是否存在质量问题和质量隐患。由于这种方法操作简便易行,故障及隐患的分辨率较高,因此得到了广泛应用。但大多数人只是稀里糊涂地使用匝间耐压试验仪进行简单的操作,对其工作原理并不真正了解,知其然不知其所以然,因此本期就重点说说这种检测方法的原理和注意事项。

4 匝间冲击耐压试验的原理

做过匝间耐压试验的宝宝都知道要看所谓的“波形”是否重合,这个“波形”是什么波形?它是怎么来的?它的形状又体现了什么信息?这些问题很少有人清楚,因此,我们就首先从这些问题讲起。

匝间耐压测试仪就是一个脉冲源,它可以产生一定频率的高压脉冲。而被试线圈相当于一个电感加电阻,同时线圈各匝之间以及线圈对铁心(地)之间还存在着分布电容。简化后的匝间耐压试验的等效电路如图2所示。

冲击电压前沿与波头电阻R和CL有关,通过调节波头电阻R可调节波前时间。而后面的振荡衰减波形则主要与被试线圈的参数r、L、CL相关,任何参数的变化都会引起衰减速速度、振荡的振幅和频率的变化,而这些参数又与线圈的匝数、接线、分布状态、绝缘状态和隐患等绕组状态密切相关,如果绕组存在匝间短路、开路、接线错误、电晕放电等问题,绕组参数就会发生变化,进而影响脉冲响应波形,因此通过观察振荡衰减波形便可检测匝间异常。

4.3 匝间冲击耐压试验的原理

匝间冲击耐压试验就是根据以上介绍的原理,通过观察振荡衰减波形来判断匝间绝缘故障和隐患的。然而针对一个被试线圈,却无法只根据它的波形来判断是否异常,必须要有一个标准的参考线圈波形做比较才能对比出被试线圈是否异常。因此在实际进行匝间耐压试验时,至少要有两个线圈,一个是标准参考线圈作为对比的对象,另一个作为被试线圈,匝间耐压试验仪会自动给两个线圈快速交替地施加同样的脉冲电压,分别采集两个线圈的响应波形,如果两个波形完全重合,就说明两个线圈的参数完全相同,如果参考线圈不存在匝间绝缘故障和隐患,那么就可以判断被试线圈同样不存在匝间故障和隐患。在电机中,由于三相绕组都是对称的,三相绕组的参数也完全一致,因此可以用三相绕组相互作为参考线圈和被试线圈,只要两两对比波形一致即可判定匝间绝缘良好,因为不太可能三相绕组中的两个线圈出现一模一样的故障。当然实际的三相电机绕组虽然理论上设计是完全一致的,但由于存在制造和装配散差,不可能完全一模一样,特别是散嵌绕组,即使是匝数、接线完全相同,各匝在槽内的相互位置也会有些差别,而这些差别都会导致分布参数的散差,因此波形上也会有少许的不一致,这就需要宝宝们根据以往的经验来仔细甄别,通常试验仪器上会提供各种鉴别的特征参数,常见的包括必须与横轴围成的面积差、首次过零点等。一般同一台或一批的电机三相绕组波形的面积差不超过10%即可判定为合格。

4.4 脉冲电压的初始分布梯度

前面的分析是基于线圈参数为集中参数进行的,而实际的线圈参数都为分布参数,特别是线圈的电感和匝间电容、对地电容实际均为分布参数,它们共同构成了一个极其复杂的电路网络,其数学模型为多阶微分方程,在冲击电压激励下,会产生极其复杂的电磁瞬变过程,关于这个极其复杂的瞬变响应过程老师就不给宝宝们讲了,讲了你也会懵B!这里只捞干的说说与匝间耐压有关的结论。由于参数的分布性质,在极高的dU/dt冲击作用下,产生“波”效应,导致电压在各匝间的电位分布不均匀。经过一系列你听不懂的复杂理论推导,线圈在冲击电压激励下,初始电压沿线圈长度(匝数)的分布为双曲函数。

对中性点接地线圈:

u(x)=U0•sh(αx)/shα ⑼

对中性点不接地线圈:

u(x)=U0•ch(αx)/chα ⑽

式中:U0为冲击电压幅值;系数α=(Cq/Cd)½;Cq、Cd分別为线圈总对地电容和总纵向电容(匝间电容);x为线圈距末段长度(匝数)位置。初始电压分布如图4所示。

图4可见,冲击电压施加的初始瞬间首端的电压分布梯度最大,电压分布梯度与线圈对地电容和匝间电容之比(即α值)有关,通常电机绕组的α 值在3~15之间。当α>3时,无论中性点是否接地,首端的电位分布梯度都约为平均单位梯度的α倍。因此首端几匝(特别是首匝)的电压可能达到正常匝间电压的数倍至十几倍,当α很大时,所有冲击电压基本全部降在首端的几匝上。

另外需要特别指出的是,冲击电压的侵入线圈的深度还与冲击电压的波前时间有关,波前时间越长,侵入越深,电位梯度越平均,即匝间电压越平均;波前时间越短,侵入深度越浅,首端电位梯度越大。

5 常见冲击波形分析

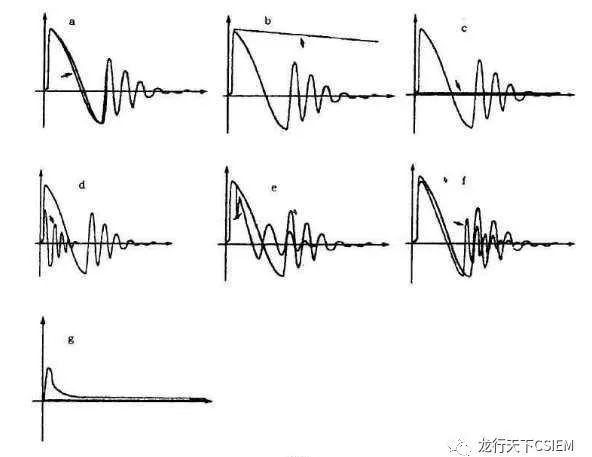

常见的冲击响应波形如图5所示,图中箭头所指的波形为被试件波形,未标箭头的为标准参考件波形,可从它们之间的差异来分析。

图5 常见响应波形分析

图5(a)两波形大体一致,说明被测件良好,同一型号的被测件有可能存在轻微的差异,因而两波形不一定能完全重合。

图5(b)被测件开路,示波器上显示保护电路的放电波形,近似直线。

图5(c)被试品完全短路,此时被测件呈现零阻抗,电压全部降在电阻R上,示波器显示的被试线圈上的电压为零。

图5(d)被测件局部出现短路,这种现象可看成为一个次级短路线圈与初级相耦合,由于反射阻抗的作用,感性阻抗反应到初级回路时便为容性阻抗,因而初级电感大为降低。L减小振荡频率将增大,衰减系数也将增大,L减小被测件的阻抗也降低,因而其振幅也较参考件小。

图5(e)是被测件出现局部放电现象,被测件因漆包线绝缘层损伤、破裂等出现的匝间局部几乎短路,在高电压脉冲作用下,产生了跳火放电现象,因此波形中前一两个波出现毛刺。

图5(f)是电机绕组引线接错出现的现象。

图5(g)是电机相间绝缘出现短路的现象。

6 匝间冲击耐压试验应注意的问题

① 应用场合。匝间冲击耐压试验适用的场合主要是定转子部件的工序间检测。对于整机,只有异步电机适用,其他电机均不适用整机检测,必须抽出转子才能进行检测。其原因是因为响应波形与被试线圈的r、L、C参数有关,其中r为线圈电阻,只取决于线圈导线的材料、长度和截面积,与是否装成整机无关;C为线圈的分布电容,只与线圈导体对铁心以及导体之间的相对位置有关也与是否装成整机无关;只有L,它是线圈的电感,其大小除了与匝数有关,还与线圈磁路的磁导有关,定转子部件与装成整机后相比,由于磁路发生很大变化,线圈的电感也会发生很大变化,更重要的是,同步电机的转子通常在圆周方向的结构是不对称的,dq轴磁阻不相等,加之同步电机可能还会有阻尼绕组、励磁绕组,它们的分布也不均匀(q轴上不存在励磁绕组),因此定子的绕组电感与转子位置有关,导致三相绕组的电感在不同转子位置时不相等,因此不能用三相绕组两两对比进行判断。异步电机由于转子结构是均匀的,因此可以在整机上进行匝间冲击耐压试验。当然异步电机在整机试验时,由于转子导条的散差、定转子槽配合、定转子不同心等原因,也会体现在响应波形上有差别,因此整机比部件测试时波形偏差会较大,可以适当放松偏差带进行判定。匝间耐压试验不能在同步电机整机上进行还有一个原因,就是由于通常同步电机转子匝数远高于定子匝数,根据变压器原理,在定子上施加高冲击电压时,转子上可能会产生更高的感应电压,可能损伤转子绕组绝缘或旋转整流器上的器件,对于永磁电机还可能导致永磁体失磁。

② 试验环境条件。如前所述,线圈的电感与磁路结构密切相关,因此在做匝间耐压试验时,被试件周围应远离金属杂物和导磁物质,特别是在转子进行试验时,这些杂物更应远离,因为转子在单独试验时,其磁路涉及很大空间范围。定子磁路主要是定子内腔,只需杂物要远离定子内腔即可。另外对同步电机转子绕组进行试验时,为了找到一个参考线圈,应该在极间连线前测试,如果极间连线全部接好,那必须从线圈正中间剥开绝缘,用两半线圈相互对比,当然也可以用两个同样的转子部件进行对比,但要注意两个转子必须要隔离一定的距离,且两个转子的周围环境要一致。还可以提前将一个标准转子的波形储存在仪器中,其他被试件与其对比。

③ 选择适当的试验参数。前面说了,波前时间对侵入深度密切相关,过短的波前时间会导致首匝电压过高,易损伤首匝绝缘,而靠近末端匝间绝缘得不到检测考核;过长的波前时间虽然可以使电压分布趋于均匀,但匝间电压太低,难以检测出质量隐患。另外不同电压等级的电机绕组,试验电压的幅值也不同,应针对不同的被试线圈,查有关标准或进行工艺验证试验,以优化确定最佳试验参数。

④ 端头对调试验。根据上述4.4条所述,冲击电压主要降落在首端几匝,因此首端几匝得到了充分的考核鉴别,而末端的匝间得不到充分考核,鉴于此应在做完一次试验后将被试线圈的首末端对调,接在试验仪器上重新测试一次,以全面考核匝间绝缘状态。(有的要求正测,反测)