1. 分析用控制图与控制用控制图

SPC流程中有两步使用控制图,分别为“分析用控制图”、“控制用控制图”。它们基本原理完全相同。适用场合对数据的要求以及控制限的确定方法不同。

1. 分析用控制图

在尚不知生产过程是否处于统计受控状态,这时的控制图称为“分析用控制图”。

对“分析用控制图”,应该积累有25批(不少于20)数据后,才能采用前几节介绍的方法。

2. 控制用控制图

经过“分析用控制图”阶段,表明生产过程处于统计受控状态,在随后的生产中,可以沿用分析用控制图的控制限,或者重新采集数据,计算更新控制限,这时的控制限为“控制用控制限”。

注意:

1. 分析用控制图需要积累20-25批数据才进行分析。而在控制用控制图阶段,由于SPC是评价生产过程的运行状态,因此采集的每一批数据,应随时添加到控制图中分析。不能累积。

2. 在控制用控制图阶段,出现失控,导致设备维修,或者其他原因使设备运行状态变化,这时应重新采集20-25批数据重新计算控制限,从分析控制图开始。

2. 常规计量值控制图应用实例

计量值数据一般采用均值-标准差控制图、均值-极差控制图分析。如果每批数据达到10个以上,应该选用均值-标准差控制图。

1. 机械加工中的应用

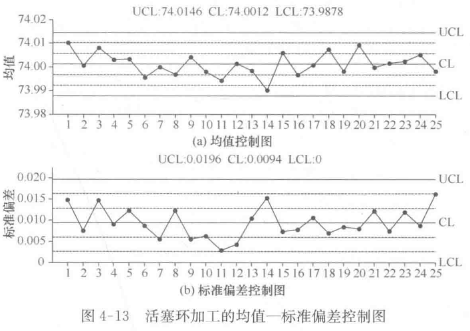

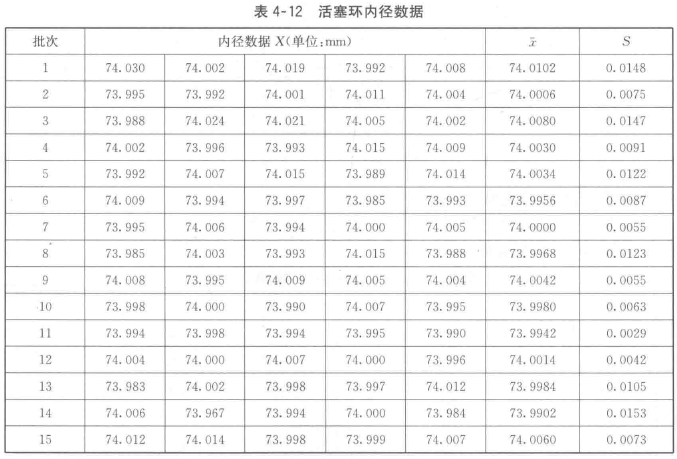

某活塞环加工采用内径为参数。生产过程中每批抽样检测5个样本组成一批数据,连续25批数据如表4-12。

绘制均值-标准差控制图: