三一重工是中国最大的工程机械企业,全球最大的混凝土制造商。作为全球领先的工程机械企业,秉承“品质改变世界”的使命,三一重工抓住机遇,积极拥抱创新技术,正在全面加速数字化的转型。

华兴数字是三一重工旗下全资子公司(以下简称:三一华兴),专注于装备机械电控系统和智慧工厂数字化系统的研发、制造、销售与服务,其产品和解决方案应用于 140 多个国家,20 多万台设备,遍布工程机械、特种装备、智慧工厂、智能农业等领域,成为全球领先的工业 4.0 嵌入式解决方案提供商。

本文我们以三一华兴的 DevOps 项目为例,分享制造行业的 DevOps 落地的落地实践。

项目挑战

工业 4.0 时代的到来,将智能制造推向了未来的主战场上,制造和 IT 的有机结合正在推动整个制造业向前发展。对于制造行业来说,IT 科技虽然是“新兴领域”,但却是必须占领的高地,制造业必须建设属于自己行业特性的“工业+科技”的技术体系。

三一华兴作为全球领先的工业 4.0 嵌入式解决方案提供商,经过近些年的努力,在工业 IT 领域取得了不菲的成绩。但是伴随着 IT 科技力量的增强,IT 建设也面临全新的挑战。

IT 建设的内容繁杂多变,涉及各种各样的开发语言和技术栈,研发人员由各种方式组成,研发水平和能力也是参差不齐,这就导致研发效率低,代码不规范,代码安全质量存在风险等问题。如何改善这些情况,从根本上建设一套研发交付标准来解决这些问题,成为三一华兴不得不重新审视的问题。

解决方案

相对于互联网行业可以随时发布,随时上线,有问题随时改的宽松 IT 环境,制造业的产品是必须有严格质量把关的,追求效率和安全生产要实现平衡共进。

经过慎重考虑和深入调研,三一华兴决定以引进合作的方式共建平台,经过层层筛选,最终选择了在 DevOps 领域具备成熟产品与丰富案例的博云作为合作伙伴,共同建设一套自动化集成部署系统。

基于成熟的 DevOps 理念,引入优秀教练,结合企业自身情况,针对性的合作建设,三一定下了“三步”、“三化“的战略方针。

三步战略

所谓三步战略:一步调研分析、二步平台建设、三步试点接入再推广,以小步快走及时调整的模式进行建设,这是贴合三一华兴最合适的建设方式。

第一步:调研分析

三一华兴有自己的开发流程与开发习惯,虽不一定全是最完美的,但这是长久以来的演进结果。因此,完全忽视原有的开发习惯,将原有流程全部推翻重建是不符合实际情况的。因此,全面调研,分析现状必然是第一步。

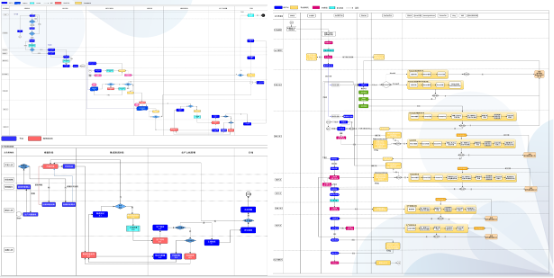

图:三一流程梳理

第二步:平台建设

经过调研分析之后,基于调研方案进行第二步平台建设,打造一套符合三一华兴习惯的平台,这对采用产品的适合度有很大的考验,就好像一艘小船虽然灵巧但是功能太欠缺不行,一艘航空母舰虽然全但是价格贵不说,不灵活难掉头也是不合适的。

第三步:试点接入推广

第三步推广阶段采用试点先行的方案,不管是平台建设小组还是接入平台的应用项目组,大家都是初步接触,小范围的试点有利于大家能够快速的成长,当互相都有经验之后再推广出去,这是一个非常好的实施路径。

三化方针

1. 规范化:是指开发规范平台化。三一华兴自身虽然具备研发规范,但是遇到紧急项目,研发人员组成有差异等诸多外因,部分规范很难执行贯彻,这就造成了代码质量差等一系列的问题。所以将规范固化到平台上,设定卡口和标准,让开发自觉遵守是提高研发效率、提升组织能效的重要手段。

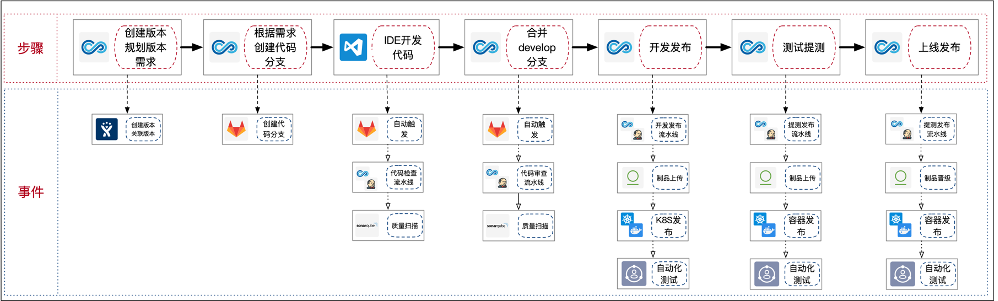

2. 流程化:是指研发工具流程化。现在为了研发快捷,市面上有很多非常好的自动化工具出现,如 jekins、snoar、junit 等,这些工具在三一华兴有一些零散建设,现在更需要建设一条安全可靠的代码作业流程,将过程中的工具补齐并有效组合,并通过平台能力进行数据的整合和展示。

3. 平台化:是本次建设的特点,原有工具链上的工具是通过各种工具支持,这些工具都有自己的使用页面,但是对于开发而言,工具多了意味着每一使用工具配置都要去原有平台实现,这会带来大量的学习成本和后期使用成本。所以将所有的工具平台化,通过拖拽配置的方式自定义组合,这将对研发效率有质的提升。

价值收益

目前,一期三阶段已经建设完毕,试点项目成功接入平台,多个项目组在研发能效上得到了显著提升,研发交付周期缩短了 40%,代码 bug 率降低了 50%,投产发布时间缩短了 30%,安全运行故障率降低了 25%。整体建设超出预期效果,真正地实现了快速价值交付的能力。

在工业 4.0 大背景下,我国正在全面推进实施制造强国战略,工程机械作为制造业的核心之一,也正在从传统模式向数字化、网络化、智能化转变,从生产型向“生产+服务”型转变。

在此转变过程中,结合设备制造,三一华兴也逐步走出了一条“工业+科技”两手抓的企业之路,为制造行业实现智能制造提供了重要的标杆示范。博云作为其 DevOps 建设唯一提供商,将助力三一华兴夯实 IT 基础设施建设,提升业务敏捷交付,持续深化数字化转型建设。