当操作臂的总体运动学结构确定后,下一步要考虑的最重要的问题是各个关节的驱动方式。通常,驱动器、减速装置和传动装置是密切相关的,所以必须综合考虑。

驱动器布局

最直接仿办法是把驱动器布置在所驱动的关节上或者附近。如果驱动器能够产生足够的力矩或者力的话,那么驱动器的输出轴可直接与关节相连。这种结构步进称为直接驱动。它具有设计简单、控制方便等优点--即:驱动器和关节之间没有传动元件或减速元件,因而关节运动的精度与驱动器的精度相同。

然而,大多下驱动器为高转速、低扭矩,所以需要安卓减速系统。而且,驱动器通常都很重。如果驱动器能远离关节而靠近操作臂的基座安装,则操作臂的总体惯性将会明显下降,反过来也减小了驱动器的尺寸。维持,需要使用传动系统把驱动器的运动传送给关节。

在驱动器远离关节的驱动系统中,减速系统可以放置在驱动器或者关节上。有些布局方案把减速系统与传动系统的功能集成在一起。另外,除了增加机构的复杂性外,减速系统与传动系统的主要弊端之一是产生了不必要的摩擦和变形。如果减速系统安装在关节上,那么传动系统工作在较高转速、较低转矩状态下。低扭矩意味着变形将不是一个主要问题。但是,如果减速器的重量很大,则驱动器远离关节安装的意义就不大了。

减速系统

齿轮是最常用的减速元件,它的结构紧凑,传动比大。齿轮副有平行轴(直齿轮)、正交轴(锥齿轮)、倾斜轴(蜗轮或螺旋齿轮)等几种形式。不同类型的齿轮组有不同的负载能力、磨损特性和摩擦特性。

齿轮传动的主要缺点是额外引入了间隙和摩擦。间隙是由于齿轮合的不理想而产生的,它被定义为,当输入齿轮固定不动时,输出齿轮所产生的最大角位移。如果使齿轮齿合紧密以消除间隙,则又会带来过大的摩擦。采用高精度的齿轮以及高精度的安装方式可以减小这些影响,但会使成本上升。

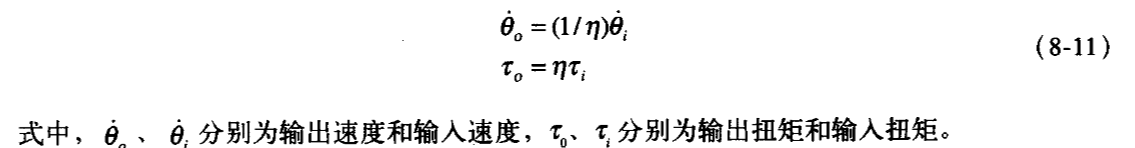

齿轮传动比η,反映齿轮副的减速效应与扭矩的增加效应。对于减速系统,定义η>1;则输入速度、输出速度、扭矩之间的关系是

第二大类减速元件是柔性带、钢缆和皮带。由于要有足够的柔性才能卷绕在传动轮上,所以这些元件在长度方向通常具有柔性。它们的柔性大小与其长度成正比。

普通丝杆

滚珠丝杆